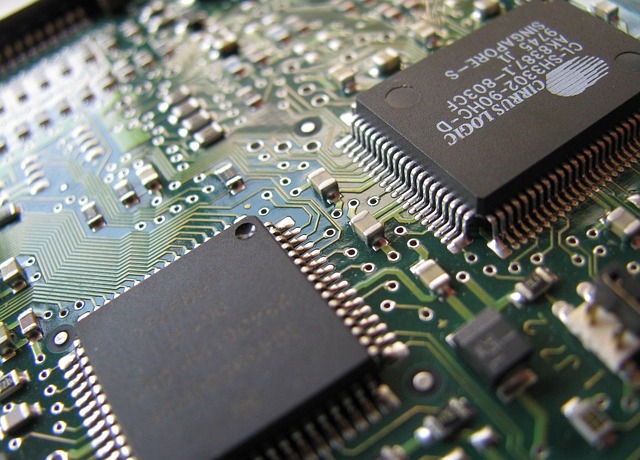

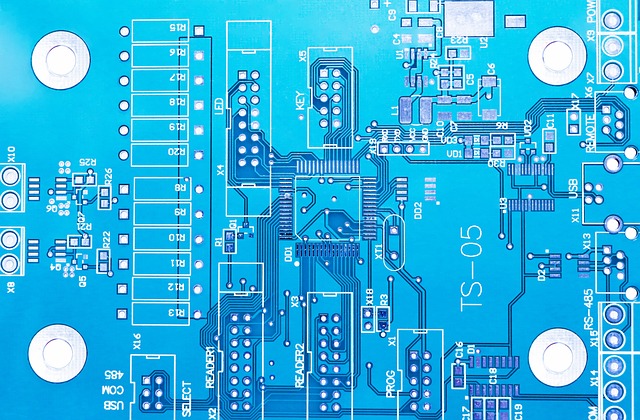

最新の半導体技術は私たちの生活を支える重要な基盤となっています。しかしながら、半導体の製造プロセスはかなり複雑で専門的な知識が必要とされます。このブログでは、初心者にも分かりやすいよう、半導体の製造工程を丁寧に解説していきます。シリコンウェーハの作り方から回路形成の技術、さらにはドーピングや組み立てなど、様々な工程について基礎知識を身につけることができます。皆さんと一緒に半導体製造の奥深い世界を探検しましょう。

1. 半導体製造の基礎知識:初心者でもわかる製造プロセス

半導体製造プロセスは、現代科学技術の根底を支える不可欠な工程です。この製造過程は非常に複雑で、専門的な知識が求められますが、基本的な流れを理解することは十分に可能です。本記事では、「半導体の作り方」に関するキーポイントを分かりやすく説明します。

2. シリコンウェーハーの作り方:高純度の結晶からスタート

半導体の製造は、高純度シリコンの生成から始まります。このシリコンは単結晶として育成され、その後、薄い円盤状のウェハーとして切り出されます。ウェハーは半導体デバイスの基礎を成すもので、次の重要なステップがあります。

- シリコン単結晶の成長:シリコンを高温で溶かし、結晶を成長させるプロセスです。

- スライシング:成長した結晶を極薄のウェハーにカットします。

- 洗浄:ウェハーの表面に付着した汚れや不純物を取り除きます。

3. 回路形成のプロセス:フォトリソグラフィの技術を解説

次に、ウェハーに微細な回路パターンを作成する工程が重要になります。この作業はフォトリソグラフィと呼ばれ、光を活用して回路の画像をウェハーに転写します。

- フォトレジストの塗布:ウェハーに感光性の材料を均一にコーティングします。

- 露光:紫外線を使って、回路パターンをウェハーに転写します。

- 現像:露光されていない部分を化学薬品で洗浄し、取り除きます。

この技術を駆使することで、次世代の電子デバイスに欠かせない精密な回路が形成されます。

4. ドーピング工程:半導体の性質を決める重要なステップ

半導体の特性は、製造過程におけるドーピングによって大きく影響を受けます。この工程では、シリコンウェハーに特定の不純物を添加し、電気的な特性を調整します。

- N型半導体:電子を供給する不純物を導入し、電流の流れを向上させます。

- P型半導体:正孔を供給する不純物を添加し、電流の流れを制御します。

このプロセスにより、異なる特性を持つ半導体が作り上げられます。

5. 半導体の組立と検査:品質管理の秘密

最後に、半導体デバイスはさまざまな部品として組み合わせられ、機能するために厳格なテストをクリアします。製品化には次のステップが必要です。

- 組立:個々のチップや部品を一つのユニットとしてまとめます。

- 検査:機能や性能を確認し、厳しい品質基準に適合させるために管理します。

このように工程を経て、半導体製造は設計から製品化まで多様なステップが相互に連携し、品質と性能を確保する基盤を形成しています。

2. シリコンウェーハーの作り方:高純度の結晶からスタート

シリコンウェーハは、半導体デバイスの製造において最も基本的な要素です。ここでは、シリコンウェーハがどのように高純度の結晶から作られるのか、その過程を詳しく説明します。

高純度シリコンの製造

シリコンウェーハの製造プロセスは、まず高純度の単結晶シリコンインゴットの製造から始まります。このインゴットは、以下の手順で作られます。

-

多結晶シリコンの原料調達

高品質な多結晶シリコンを原料として使用します。このシリコンは、特定の条件下で精製され、不純物が取り除かれます。 -

CZ法(Czochralski法)による結晶成長

シリコンを約1420℃で融解し、そこに種結晶を挿入して引き上げることで、単結晶シリコンのインゴットを成長させます。この際、ホウ酸やリンを微量添加し、シリコンの電気的特性を調整します。 -

純度の確保

CZ法により得られた単結晶インゴットは、金属不純物濃度がppb(10億分の1)以下の高純度を実現しています。これにより、後の各工程での電子デバイスの性能が最大限に引き出されます。

ウェーハのスライス

製造された単結晶インゴットは、次に薄いシリコンウェーハにスライスされます。この工程は以下のように進行します。

-

ダイヤモンドブレードでのスライス

大型のダイヤモンドブレードを使用して、形成されたインゴットを薄く切り出します。この際、スライスの厚さは数百ミクロンに調整されます。 -

ウェーハの表面処理

スライスされたシリコンウェーハは、研磨と洗浄を行って表面を滑らかにします。この工程は、シリコンウェーハが後の製造過程で必要とされる高精度な特性を維持するために非常に重要です。

鏡面仕上げ

ウェーハの表面が鏡のように磨かれることで、さらなる性能向上が図られます。このプロセスには次のような手法が含まれます。

-

化学機械研磨

専用の研磨剤を使用して、ウェーハ表面の微細な凹凸を取り除きます。この研磨プロセスにより、鏡面シリコンウェーハが完成します。 -

クリーンルーム環境での作業

ウェーハの製造は、クリーンルームと呼ばれる特殊な環境で行われます。これにより、微細なホコリや不純物の付着を防ぎ、高品質な製品が保証されます。

これらの工程を経て、シリコンウェーハが製造され、次の回路形成の工程へと進む準備が整います。シリコンウェーハの品質により、最終的な半導体デバイスの性能が大きく左右されるため、この段階は非常に重要です。

3. 回路形成のプロセス:フォトリソグラフィの技術を解説

半導体の製造において、回路を形成するプロセスは中心的な役割を担っています。このステップでは、主にフォトリソグラフィ技術を用いて、半導体ウェーハの表面に微細な回路パターンを高精度に描写します。この記事では、フォトリソグラフィの仕組みとその実践的な流れを詳しく解説します。

フォトリソグラフィの基本メカニズム

フォトリソグラフィは、光を駆使して半導体ウェーハの表面にパターンを形成する技術です。このプロセスの具体的な手法は、以下の通りに整理されます。

-

レジストの塗布

半導体ウェーハの表面に、光に反応する材料であるレジストを均一に塗布します。このレジストは後の工程で回路パターンを形成するための基盤と位置付けられます。 -

マスクによる露光

回路デザインが描かれたマスクと呼ばれるガラスプレートを用いて、レジストに光を照射します。マスクを通過した光がレジストへ達することで、化学的変化を引き起こす領域ができます。 -

現像処理

露光後、現像液を用いて光が照射された部分を取り除きます。この段階によって、意図した通りの回路パターンがレジストに残ります。

微細化の技術進化

フォトリソグラフィ技術は、さらなる微細化を可能にするために日々進化しています。最新のアプローチには、以下のような技術が注目されています。

-

EUVリソグラフィ

極紫外線(EUV)を利用したこの手法は、非常に短い波長を使うことで、さらに微細な回路を構築できます。この技術により、高密度な回路設計が実現しました。 -

多重露光技術

一度の露光では形成が難しい極細のパターンを作り出すために、複数回の露光を実施する方法です。これにより、より高精度なパターンが得られます。

フォトリソグラフィの重要性

フォトリソグラフィは、半導体回路の設計に欠かせないプロセスです。この技術の正確さと効率性は、半導体デバイス全体の性能に大きく影響します。特に以下のポイントが重要です。

-

高解像度のパターン形成

回路の微細化が進む中で、より高精度な解像度が求められています。 -

生産効率の向上

高速かつ大規模な生産が求められている今、フォトリソグラフィ装置における技術革新が生産ラインの効率を向上させています。

このように、フォトリソグラフィは半導体製造における基盤技術であり、今後もその技術革新が期待される分野です。半導体の作り方においても、このプロセスは極めて重要です。今後とも、注目を集め続けることでしょう。

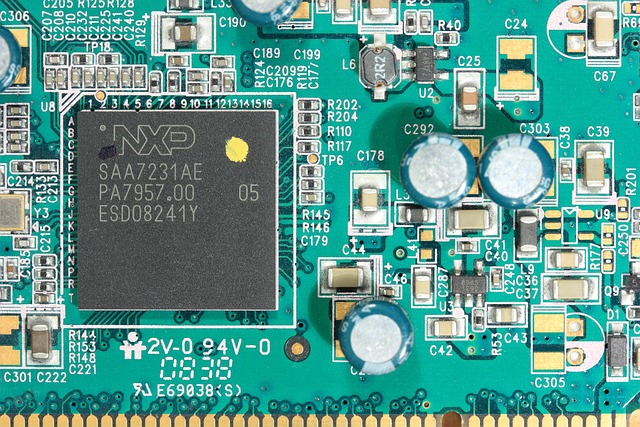

4. ドーピング工程:半導体の性質を決める重要なステップ

半導体製造において、ドーピング工程は非常に重要な役割を果たしています。このステップでは、シリコンなどの純粋な半導体材料に特定の不純物を加え、n型またはp型といった異なる電気的特性を持たせることが行われます。ここでは、半導体の作り方におけるドーピングの重要性を解説します。

ドーピングの原理

ドーピングというプロセスは、シリコン基板に望ましい不純物を添加することによって、その電気的特性を改変することを目的としています。この技術を用いて、異なる不純物が利用されます。

- n型半導体: ここでは自由電子が主な電気的伝導体となります。代表的な不純物としては、リンやヒ素のような5価元素が多く使われます。

- p型半導体: この特性では、正孔、つまり電子の欠損が主要な電気の運び手として働きます。ホウ素やガリウムなどの3価元素が選ばれることが一般的です。

このように、ドーピング過程を経て、電荷キャリアのバランスが調整されることで、半導体の特性が変わるのです。

ドーピングプロセスのステップ

ドーピング工程は高精度な条件下で行われる様々なステップから構成されています。これらの手順は、特に重要な役割を果たしており、注意深く実施する必要があります。

- ウェハの準備: 高純度のシリコンウェハを取り扱い、徹底した清浄化が行われます。

- 不純物の選定: 目指す特性に応じて、n型またはp型の不純物を選定します。

- ドーピングの実施: 不純物を均一にウェハに拡散させるために、イオン注入や拡散法といった技術が使用されます。

- 熱処理: 注入された不純物を活性化し、決められた電気的特性を形成するために、ウェハを高温で処理します。

重要性と影響

ドーピングは半導体デバイスの性能を左右する重要なプロセスです。この選択によって、製品が持つパフォーマンスや効率が大きく変わります。たとえば、スマートフォンやコンピュータのプロセッサーの動作速度、エネルギー効率、さらには耐久性まで、すべてが正確なドーピングプロセスに起因しています。

ドーピングが適切に実施されることによって、次のような利点が得られます。

- 電気的特性の付与: 自由電子や正孔の数を調整することで、デバイスの特性を最適化できます。

- 機能性の向上: 半導体素子の性能を高め、多様な用途に応じた応答性を強化します。

このように、ドーピング工程を通じて、半導体デバイスが求める特性が具現化され、技術革新を推進しています。半導体の作り方において、このプロセスは欠かせない要素であると言えるでしょう。

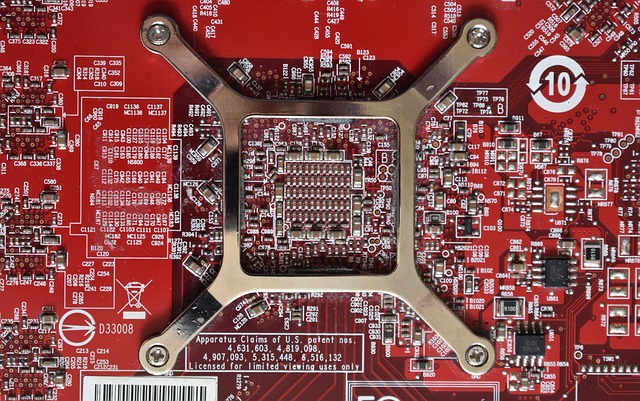

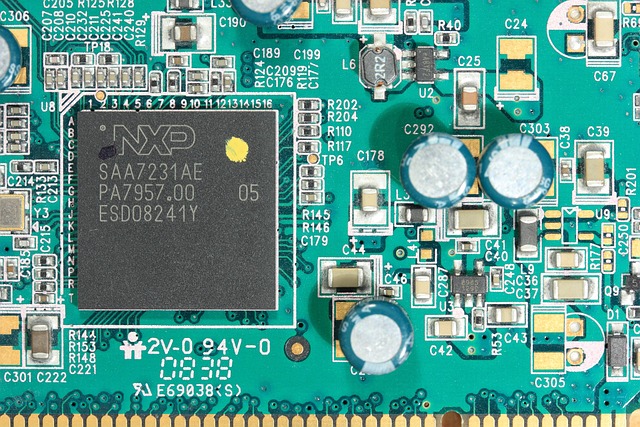

5. 半導体の組立と検査:品質管理の秘密

半導体製造プロセスでは、組立と検査が非常に重要な役割を果たしています。このフェーズで、完成した半導体チップの性能が確認され、品質が保証されるため、ここでの工程が決定的です。本稿では、半導体の組立工程と品質管理に関する重要なポイントを詳述します。

組立工程の流れ

半導体の組立は、以下のような主要なステップからなります:

-

ウェハーからのチップ切り出し: 高純度のシリコンでできたウェハーから、個々の半導体チップを切り出します。このプロセスでは、チップのサイズや形状について厳密な精度が求められます。

-

パッケージング: 切り出したチップをパッケージに固定します。この際、チップとパッケージの間に電気的接続を確保するために、ワイヤーボンディングやフリップチップといった手法が利用されます。

-

封止工程: チップは樹脂で封止され、外部からの影響、例えばほこりや湿気からしっかり守られます。このプロセスにより、半導体の耐久性が向上し、長期的な使用が可能になります。

品質管理の重要性

半導体組立における品質管理は、製品の信頼性と性能を高めるために不可欠です。そのため、いくつかの重要な手法が採用されており、具体的には以下のような対策があります:

-

自動化の導入: 組立ラインにはロボットや自動装置が導入され、作業の精度や一貫性が向上しています。自動化によってヒューマンエラーが最小限に抑えられ、安定した品質が確立されます。

-

リアルタイムモニタリング: 組立プロセスの中では、温度や湿度といった環境条件が厳密に監視され、異常が発生した場合にはすぐに対応できる体制が整えられています。これにより、製品に影響を与える可能性がある問題を迅速に特定し、対策を講じることが可能になります。

-

統計的プロセス制御(SPC): 組立工程を通じてデータの収集と分析が行われ、プロセスの安定性が保たれています。この手法により、不良品率が低下し、全体的な製品品質が向上するのです。

検査工程の役割

組立が終了したら、次にテスト工程に進みます。この段階で実施されるチェックは以下の通りです:

-

電気的テスト: 各チップが期待される電気特性を満たしているかどうかを確認します。

-

機能テスト: 設計された機能を実際にチップが果たしているかどうかを評価します。この工程は特に重要であり、製品の全体的な性能に大きな影響を与えます。

このように、半導体の組立と検査は製品の品質を高めるための基本的なプロセスです。高度な技術と厳密な管理体制によって、高品質な半導体が市場に供給されることが可能になるのです。

まとめ

半導体製造プロセスは非常に複雑ですが、基本的な流れを理解することで、初心者でも半導体の作り方について理解が深まります。シリコンウェーハの作成、フォトリソグラフィによる微細な回路形成、ドーピングによる特性付与、そして組立と検査といった各工程が相互に連携し、高性能な半導体デバイスを生み出しています。これらの先進的な技術は、私たちの日常生活に欠かせない電子機器の進化を支えており、今後もさらなる進化が期待されます。半導体製造の未来は、テクノロジーの可能性を感じさせるものだと言えるでしょう。

よくある質問

シリコンウェーハーはどのように作られるのですか?

シリコンウェーハーの製造は、高純度のシリコン結晶から始まります。まず、シリコンを融解して単結晶を育成し、その後スライスして極薄のウェーハーに加工します。最後に表面を研磨し、クリーンルーム環境で管理することで、高品質なウェーハーが完成します。

フォトリソグラフィとは何ですか?

フォトリソグラフィは、ウェーハー表面にレジストを塗布し、マスクを通して露光して回路パターンを形成する技術です。最新のEUVリソグラフィなど、微細化に向けた様々な技術革新が進められています。この工程は半導体製造の中核をなすものです。

ドーピングとはどのような工程ですか?

ドーピングは、半導体材料にリンやホウ素などの不純物を添加して、n型やp型の電気特性を付与するプロセスです。この調整によって、半導体デバイスの性能や機能が大きく変わってきます。正確なドーピングが行われることで、高性能な半導体デバイスが実現されます。

半導体の組立と検査はなぜ重要ですか?

半導体チップの組立では、切り出しからパッケージング、封止までの工程が行われ、自動化とリアルタイムモニタリングによって高品質が確保されます。また、電気特性や機能の検査により、製品の信頼性と性能が保証されます。組立と検査は、最終製品の品質に大きく影響する重要なステップなのです。

コメント