半導体の発展に伴い、その製造プロセスも日々進化しています。本ブログでは、半導体製造工程の全体像を概説し、それに関わる設計工程の重要性についても詳しく解説します。半導体は現代社会に欠かせない存在であり、その製造プロセスを理解することは、私たちの生活や技術の進歩に関わる重要な知識となるでしょう。

1. 半導体とは?シリコンの結晶で電流を制御する物質

半導体の基礎知識

半導体は、その特性により導体と絶縁体の中間的な位置付けを持つ物質です。この性質により、特定の条件下で電気の流れを制御できることから、半導体は現代の多くの電子機器や集積回路(IC)の基本となる技術として非常に重要です。

シリコンの特性と重要性

シリコンは、半導体材料として最も一般的に用いられる元素であり、その主な理由は地球上に豊富に存在するからです。特に、シリコンは酸素に次いで多く、安定した化学特性を持ち、電子機器において欠かせない素材となっています。

天然状態のシリコンは、一般的に酸素やアルミニウムと結びついており、これを処理して高純度の単結晶シリコンを作ることで、高度な半導体デバイスに必要な素材が確保されます。

温度による特性変化

半導体の特性は温度の影響を受けます。シリコンは低温時には電気をほとんど通しませんが、温度が上昇することで自由電子が活発になり、電気を通しやすくなります。この特性を活用することで、電子信号の制御や増幅が可能になります。

ドーピングプロセスの重要性

純粋なシリコンだけでは半導体として十分に機能しないため、「ドーピング」と呼ばれるプロセスを用いて特定の不純物を加えます。この手法によって、シリコンをp型半導体またはn型半導体に変換可能です。たとえば、p型半導体にはホウ素やガリウムなどの3価元素を加入し、n型半導体にはリンやヒ素などの5価元素を加えることで、電流の流れを効果的に調整することができます。

まとめ

半導体は導体と絶縁体の中間に位置し、シリコンを中心に多様な特性を持つため、現代の電子機器にとって必要不可欠な材料となっています。これらの特性を理解することで、将来の電子技術の進歩に寄与することが期待されます。

2. 半導体製造工程の概要 – 前工程と後工程

半導体製造は、各種電子デバイスの基盤となる重要なプロセスであり、主に「前工程」と「後工程」の二つの段階で構成されています。これらの工程は、半導体デバイスの製作に欠かせないプロセスを提供し、それぞれ特有の役割を担っています。

前工程

前工程は、シリコンウェハー上に微細な電子回路を構築するための一連の工程です。この段階では、高度な技術や精密機器を活用し、回路パターンを形成することが求められます。具体的な工程は以下の通りです。

-

ウェハー酸化

シリコンウェハーの表面に酸化膜を形成し、絶縁特性を付与します。この膜は以後の工程において非常に重要な役割を果たします。 -

薄膜の形成

シリコンウェハーに金属薄膜を堆積し、回路の配線基盤を構築します。この薄膜は、後のパターン形成工程で利用されます。 -

パターン転写

薄膜に配線パターンを形成するため、感光性材料であるレジストを用いて光によるパターンの転写を行います。 -

電極の設置

金属を用いて電極をウェハーに実装し、プローブ検査を通じて導通確認を行います。この段階で、回路が正しく製造されたかを検証します。

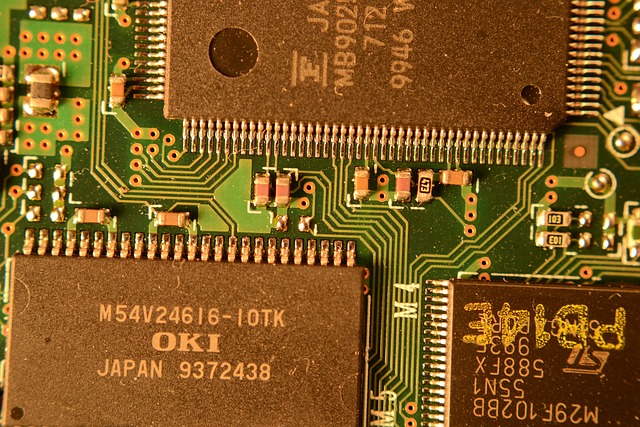

後工程

後工程では、前工程で作成されたウェハーから個々のチップを取り出し、最終製品に仕上げる工程です。この段階では、チップの切断、パッケージング、そして品質検査が行われます。後工程は以下の手順で進行します。

-

ダイシング

ウェハーを切断し、個別のチップ(ダイ)を取得します。このプロセスでは、専用のダイシングソーを用いて精密に切断されます。 -

パッケージング

取り出されたチップをリードフレームに配置し、金属接点と結合します。次に、チップをセラミックや樹脂製のパッケージで保護します。 -

最終検査

完成したチップに対して、外観検査と電気特性の評価が行われます。規定の基準を満たさない不良品は、この段階で除外されるため、製品の信頼性が確保されます。

前工程と後工程は、半導体製造全体のプロセスにおいて非常に重要な役割を果たしています。各工程が密接に連携することで、最終的な製品の正常な機能が保障されます。このように、半導体製造工程は高度に緻密な技術によって支えられており、その複雑性が製品の性能に影響を与えているのです。

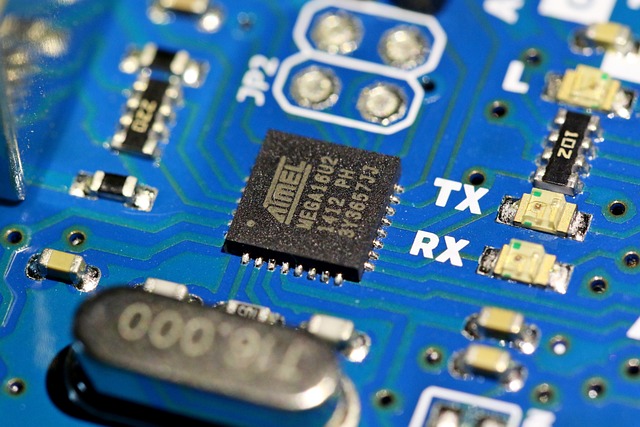

3. 設計工程 – 電子回路設計とフォトマスク作成

半導体製造の過程における設計工程は、不可欠な段階です。この工程では、所定の機能を持つ半導体を明確に定義し、それに基づいて電子回路を設計します。以下では、設計工程の詳細な流れとその重要性について解説します。

電子回路設計の流れ

-

機能要件の明確化

最初のステップは、製品に求められる機能を明確にすることです。顧客の要望や市場のトレンドに基づき、必要となるパフォーマンスや機能を定義します。この段階で回路設計の基本方針が決まります。 -

仮想試験と最適化

設計された回路は次にシミュレーションを行い、その性能をチェックします。シミュレーションツールを駆使して、回路が期待通りに動作するかを確認し、最適な設計を模索します。この過程で、設計の調整や最適化が行われ、最終的な設計精度を向上させます。 -

レイアウト設計の実施

完成した回路設計をもとに、実際の物理レイアウトを作成します。このレイアウトでは、半導体チップ上での各コンポーネントの配置や接続が詳しく定められます。

フォトマスクの作成プロセス

設計が整った後は、フォトマスクの製作が進められます。フォトマスクは、シリコンウェハーに回路パターンを転写するための重要な手段であり、これを用いることにより実際のデバイス製造が可能となります。

-

フォトレジストの塗布

制作するフォトマスクは、クオーツガラスなどの基板を用い、その上に薄い金属層を形成することから始まります。この表面にフォトレジストという光感応材料を均等に塗布し、光にさらす準備を整えます。 -

パターンの描画

塗布されたフォトレジストの上に、電子線や紫外線を使用し設計されたパターンを描きます。このプロセスは高度な精度が求められ、微細な設計が必要になります。 -

エッチング処理によるパターン形成

パターンが描かれた後、エッチングを行い不要な金属を取り除きます。この工程を経て、回路パターンのみが残り、非常に高精度なフォトマスクが出来上がります。

フォトマスクの検査と修正

フォトマスクが完成した後は、精密な検査を行い、欠陥がないか確認することが重要です。万が一、欠陥が発見された場合は修復作業が行われますが、修復が不可能な場合には新たにフォトマスクを作成する必要があります。

この検査段階では、品質管理が極めて重要です。フォトマスクの精度が、最終的な半導体デバイスの性能に大きな影響を与えるためです。丁寧に作成されたフォトマスクは、次の工程であるウェハー処理時に利用されます。

4. 前工程の詳細 – ウェハー処理から回路形成まで

半導体製造プロセスにおける前工程は、シリコンウェハー上に電子回路を構築するための重要な段階を含んでいます。このセクションでは、ウェハー処理から回路形成に至る各プロセスの詳細を解説します。

1. ウェハーのクリーニング

前工程の第一歩は、ウェハーの徹底したクリーニングです。製造中にウェハーには不純物や微粒子が付着しやすいため、これらを確実に取り除くことが求められます。クリーニングが不十分だと、最終的なデバイスの性能や信頼性に影響を与える可能性があります。

-

ウェットクリーニング

酸や特別な洗浄液を用いて、ウェハー表面の不純物を効果的に除去します。過酸化水素水や塩酸が一般的に使用されます。 -

ドライクリーニング

プラズマや紫外線を利用して、溶液なしで不純物を取り除く方法です。特に敏感なプロセスにおいて有効です。

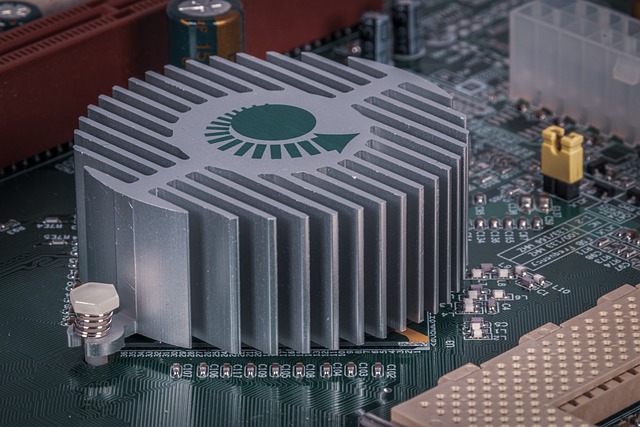

2. 熱酸化処理

次のステップは熱酸化処理です。このプロセスでは、ウェハーの表面に絶縁性のシリコン酸化膜(SiO2)を生成します。この膜は、電子回路の性能を向上させるために不可欠です。高温の酸化炉内で酸素または水蒸気を利用してSiO2を形成します。

3. 薄膜の形成

薄膜生成プロセスでは、機能性や絶縁性の薄膜が組成されます。主に物理的蒸着(PVD)と化学的蒸着(CVD)の技術が用いられます。

-

物理的蒸着(PVD)

材料を加熱し、気体状態にしてからウェハー上に堆積させます。このプロセスは通常約500℃で行われ、高品質な薄膜が得られます。 -

化学的蒸着(CVD)

ガスを用いて化学反応を促進しながら、ウェハー上に薄膜を形成します。高温でのプロセスなので、生成速度が速いのが特徴です。

4. リソグラフィ工程

リソグラフィ工程は、ウェハー上に回路パターンを形成します。このプロセスでは、ナノメートルスケールでの精密なパターン生成が求められ、技術的なスキルが必要です。光感応性のフォトレジストをウェハーに塗布し、特定の光を照射して所定のパターンを転写します。

- ポジ型とネガ型のフォトレジストの露光

フォトレジストには2種類があり、光が当たった部分が溶けるポジ型と、硬化するネガ型があります。微細なパターンを正確に形成するためには、短波長の光が使用されることが重要です。

5. エッチングプロセス

エッチング工程は、必要な膜を選択的に除去するプロセスです。リソグラフィで得たパターンに基づき、特定の膜を削除します。

-

ウェットエッチング

特定の化学薬品にウェハーを浸すことで、膜を溶かします。 -

ドライエッチング

プラズマ技術を利用して、高度な選択性で膜を取り除く方法です。

6. イオン注入

最終ステップとしてイオン注入が行われます。ここでは、成分の不純物をドーピングし、半導体の電気特性を調整します。酸化膜でウェハー表面を保護し、ドーピング用のイオンを注入した後、高温でアニーリングを行い、結晶の再構築とイオンの拡散を促進します。

このように、前工程は各ステップを経ることで精密な回路パターンを形成する重要な工程であることが理解できます。

5. 後工程の詳細 – ダイシング、パッケージング、検査

半導体製造の後工程は、製品の市場投入前に不可欠なプロセスが集約されています。このセクションでは、ダイシング、ワイヤーボンディング、モールディング、そして最終検査の各プロセスを詳細に解説します。

ダイシングプロセス

ダイシングは、ウェハから個々のダイ(チップ)を切り離す作業です。この段階では、多数のICチップを正確に分けるために、特別なダイシングブレードやレーザー技術が使用されます。

- 方法:

- ダイシングブレード: 円型の刃が回転し、ウェハを切断してダイを取り出します。

- レーザーダイシング: 非常に小型のチップや精密な形状に対応できるレーザーを用いて、非常に高精度な切断を行います。

切断中は、切削屑を効果的に排除し、摩擦による熱を軽減するために純水を活用することが重要です。切り離されたチップは、飛散を防ぐためにテープで固定され、次の工程へ進みます。

ワイヤーボンディングプロセス

ワイヤーボンディングは、ダイをパッケージに接続する重要な工程です。このプロセスでは、チップの接点とパッケージのピンを金属ワイヤで結びつけます。

- フロー:

1. テープからチップを取り外し、パッケージに配置します。

2. 金ワイヤーの片方をチップのパッドに接続し、もう一方をパッケージのピンに結びます。

3. 接続が完了した後、電気的なテストや視覚的な確認を行い、品質を検証します。

この工程は迅速かつ高精度で実施する必要があり、近年では自動化技術が広く導入されています。

モールディングプロセス

モールディングは、ワイヤーボンディングが完了した後に、チップを保護するためのプロセスです。この工程では、エポキシ樹脂を使ってパッケージを形成します。

- 手順:

1. エポキシ樹脂を加熱し、混合し、配置されたチップに流し込みます。

2. 樹脂の温度と圧力を調整して成形を行います。

3. 最後に樹脂を適切な温度に冷却し、硬化させます。

このモールディングプロセスは、チップを衝撃や湿気から守るために非常に重要です。

最終検査プロセス

完成した製品は、出荷前に厳しい検査を受けます。この最終検査では、以下のテストが実施されます。

- 電気的特性テスト: 半導体デバイスの性能を評価するために、DCおよびACテストを行います。

- 機能テスト: 実際の使用条件を想定しながら、正常な動作を確認します。

- 耐久テスト: 過酷な環境での耐久性を検証します。

- 外観検査: パッケージの外観や印刷品質を確認し、全体の品質を保証します。

不良品はこの段階で排除され、基準をクリアした製品だけが市場に出ることが保証されます。この後工程は、最終製品の品質と信頼性を確保するために欠かせないステップです。

まとめ

半導体製造プロセスは非常に複雑で精密な技術によって成り立っています。前工程では、シリコンウェハー上に高度な回路パターンを形成し、後工程では個々のチップを切り離し、パッケージングや検査を行います。この一連の工程を通して、私たちが日常的に利用する電子機器の基礎が作られています。半導体技術の進歩は、私たちの生活を大きく変えてきました。今後も、更なる性能向上や環境対応など、半導体製造の高度化が期待されます。この製造プロセスを理解することで、私たちは次世代の電子技術の発展にも貢献できるかもしれません。

よくある質問

半導体とは何ですか?

半導体は導体と絶縁体の中間に位置する物質で、電流の制御が可能です。主に使用されているシリコンは、地球上に豊富に存在し、温度変化に応じて電気特性が変化する特性を持っています。この特性を活かすことで、電子機器や集積回路の基本技術として非常に重要な役割を果たしています。

半導体製造工程とはどのようなものですか?

半導体製造は、「前工程」と「後工程」の2つの段階で構成されています。前工程ではシリコンウェハー上に微細な電子回路を構築し、後工程ではチップの切断、パッケージング、最終検査を行います。これらの工程が密接に連携することで、最終製品の正常な機能が保証されます。

設計工程にはどのような内容がありますか?

設計工程では、目的の機能を持つ半導体を定義し、電子回路を設計します。さらに、高精度なフォトマスクを作成するプロセスも含まれています。この設計段階での品質管理が、最終的な半導体デバイスの性能に大きな影響を与えます。

後工程にはどのような工程があるのですか?

後工程では、前工程で作成されたウェハーからチップを取り出し、最終製品に仕上げる工程が行われます。具体的には、ダイシング、ワイヤーボンディング、モールディング、そして出荷前の最終検査などが含まれます。これらの工程を経て、信頼性の高い製品が市場に送り出されます。

コメント