半導体技術は私たちの生活に不可欠なものとなっており、スマートフォンやコンピューター、自動車など、さまざまな電子機器に搭載されています。このブログでは、半導体の製造工程について詳しく解説していきます。基本的な概念から実際の製造プロセスまで、分かりやすく紹介することで、皆さんが半導体の仕組みを理解できるよう心がけました。最先端のテクノロジーに興味がある方は、ぜひこのブログをご覧ください。

1. 半導体とは何か?

半導体は、私たちが使用するさまざまな電子機器の基盤を支える重要な材料です。その特性を理解することによって、現代のテクノロジーがどのように作動しているのかを深く知ることができます。

半導体の基本的な特性

半導体は、電気を通す導体と通さない絶縁体の中間に位置する素材です。そのため、特定の状況下では電流を流すことができますが、その導电性は条件に応じて変わります。たとえば、温度の変化や不純物の添加が導電性に影響を与えるため、半導体は特別な条件下で調整された使い方が可能です。

主な使用材料

半導体の中でも、最も広く使用されているのはシリコン(Si)です。シリコンは地球上に豊富に存在し、電子機器の製造には高い純度が求められます。また、ゲルマニウム(Ge)や窒化ガリウム(GaN)、炭化ケイ素(SiC)なども、特定の用途において重要な半導体材料として使用されています。

半導体の機能

半導体はさまざまな機能を持っており、これによって多様な電子部品に利用されています。代表的な機能には以下のものがあります:

- スイッチ機能: 電流の流れを制御し、ON/OFFを切り替える能力。

- 増幅機能: 微弱な信号を強化する機能。

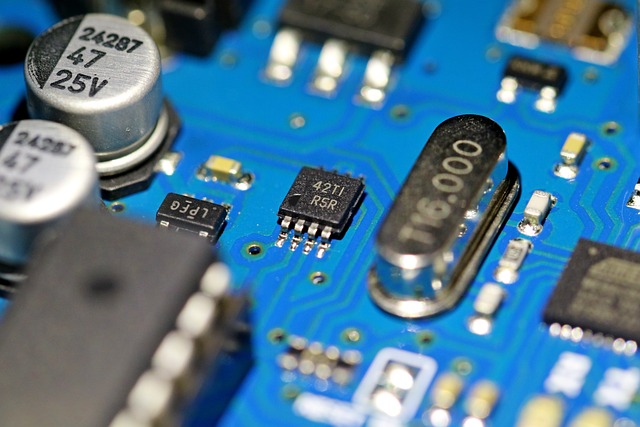

これらの機能を持つトランジスタやダイオードなどの素子は、集積回路(IC)の基本要素となり、電子機器の中心的な役割を果たします。

半導体の利用例

現在の電子機器は、半導体技術なしでは成り立たないものとなっています。スマートフォンやパソコン、自動車の電子制御ユニットなど、私たちの日常生活のあらゆる場面で半導体が活用されています。半導体技術の進化によって、これらのデバイスはますます性能が向上し、効率的に働くことができるようになっています。

結論

半導体は電子回路の根幹をなす材料であり、その特性や機能に関する理解は、新たな製品開発やその応用において極めて重要です。半導体技術は今後も進化を続け、さまざまな分野で重要な役割を持ち続けることでしょう。

2. シリコンウェーハの製造

シリコンウェーハの製造は、半導体デバイスの根幹をなす重要な工程です。このプロセスは、高品質の単結晶シリコン(インゴット)を作成することから始まります。以下では、シリコンウェーハの製造過程を詳しく見ていきます。

シリコンインゴットの製造

まず最初のステップとして、シリコンインゴットの製造があります。高純度の多結晶シリコンが原料となり、CZ法(チョクラルスキー法)を用いて、一定の温度下で融解されます。約1420℃に加熱された石英ルツボの中で、シリコンの種結晶をゆっくりと引き上げることで、円筒形の単結晶インゴットが形成されます。この段階での純度は極めて高く、金属不純物の濃度が数ppb以下に抑えられています。

スライス工程

次に、製造された円柱形のシリコンインゴットはスライスされ、ディスク状のシリコンウェーハが切り出されます。スライスは数百マイクロメートルの厚さに設定され、精密な作業が求められます。この工程では、薄切りにすることでシリコンの特性を最大限に活かすことが重要です。

表面処理

ウェーハを切り出した後は、表面の研磨および洗浄作業が行われます。これは、微細なゴミや不純物が残ることによる問題を防ぐためです。洗浄が完了したウェーハは、酸化膜を形成するための熱処理を受け、さらなる品質向上が図られます。この酸化膜が、今後のプロセスで重要な役割を果たします。

フォトマスクの作成

シリコンウェーハの製造と並行して、重要な工程がフォトマスクの作成です。フォトマスクは、シリコンウェーハに回路パターンを転写するための「ネガ」であり、非常に正確な設計を要します。クオーツガラスに薄いクロム層が成膜され、選択的にエッチングすることで必要なパターンが形成されます。このフォトマスクは、後のリソグラフィ工程で使用されるため、高い精度が求められます。

クリーンルームと製造環境

シリコンウェーハの製造は、厳格な環境下で行われる必要があります。専用のクリーンルームで、作業員はクリーンスーツを着用し、厳格な衛生管理が行われています。微細なゴミやホコリがウェーハに付着することで製品の信頼性が損なわれるため、エアシャワーを浴びるなどの対策が必要です。

以上が、シリコンウェーハの製造工程の概要です。この後は、ウェーハ上にトランジスタや回路を形成するため、さらなる工程へと進んでいきます。

3. 回路形成の工程

半導体の製造プロセスにおいて、回路形成は非常に重要な段階です。この工程では、シリコンウェハーに複雑な電子回路を作成し、最終的なデバイスの性能に大きく寄与します。ここでは、回路形成に関連する主要な工程を詳しく紹介します。

3.1 シリコンウェハーの酸化

最初のステップは、シリコンウェハーの表面酸化です。このプロセスでは、ウェハー上に絶縁性の酸化膜を形成します。この膜は、以降の工程で他の材料がウェハーに適切に接着するのを助ける役割を担っています。

3.2 薄膜の成膜

次に、金属薄膜の成膜が行われます。この薄膜は、回路の配線を構築するための基盤であり、適切な材料選定が求められます。一般的には、アルミニウムや銅といった金属が用いられます。

3.3 回路パターンの形成

薄膜の成膜が完了したら、回路パターンを形成します。この過程ではフォトリソグラフィ技術を利用し、薄膜に設計図を転写します。具体的には、フォトレジストという感光性材料を薄膜に塗布し、紫外線を用いて回路デザインを描きます。この技術により、非常に高精度の細かなパターンを作成することができるのです。

3.4 エッチングによるパターン形成

パターンが転写された後、エッチング処理に進みます。こちらでは、不要な薄膜部分を削除し、設計した回路パターンを実体化していきます。エッチングには物理的または化学的手法があり、それぞれに特徴的な利点と欠点があります。

3.5 電極の構築

最後に、電極形成の段階があります。この工程では、金属材料を使用してウェハー上に電極を設け、プローブ検査により導通状態を確認します。金属電極はデバイスが外部と相互作用するための重要な要素であり、これによって回路は他のコンポーネントと繋がるのです。

回路形成の工程は、シリコンウェハーからハンドヘルドデバイスやコンピュータチップに至るまで、半導体デバイスの製造に欠かせないプロセスです。このプロセスでは、高度な技術と精密な加工が要求され、それがデバイスの性能や品質に直接的な影響を与えます。

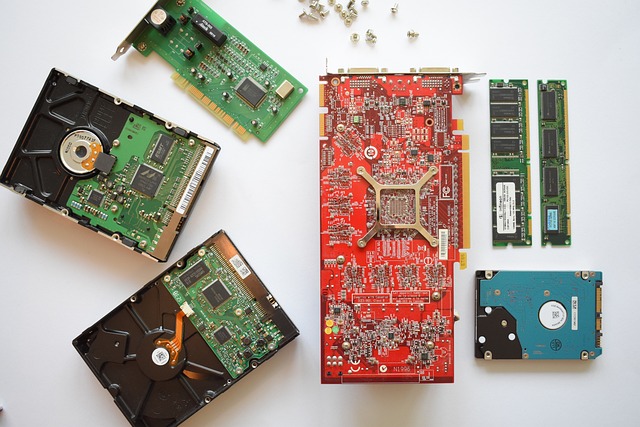

4. 組み立てとパッケージング

半導体製造において、組み立てとパッケージングは不可欠なプロセスであり、製品の性能や信頼性に大きな影響を与えます。この段階では、既に完成した半導体チップを適切な形状に整え、使用に適した形で外部と接続することが求められます。

アセンブリとダイシング

アセンブリは、シリコンウェハーから個々のチップを分離し、後のパッケージに配置するプロセスです。ここで用いられる手法の一つがダイシングであり、この工程ではウェハーを慎重にカットして、それぞれのチップ(ダイ)をクリティカルに分割します。微細な構造が損傷しないよう、細心の注意が必要です。

パッケージングの役割

パッケージングは、分離されたチップを環境から保護し、外部との電気的接続を確立する重要な作業です。この工程には以下のような主要なプロセスが含まれます。

- マウンティング: カットされたチップをリードフレームに接着剤で固定します。しっかりと安定させることが重要です。

- ボンディング: 極めて細い金属ワイヤを用いて、チップとリードフレームを接続します。これにより、電気信号のスムーズなやり取りが実現されます。

- モールド: 最後に、樹脂やセラミックでチップを包み、物理的な衝撃や外的な要因から保護します。このマッピングにより、半導体は耐久性を向上させます。

最終検査の重要事項

パッケージングが完了した後には、最終検査が欠かせません。ここでは、電気的特性の確認と外観の検査が行われ、製品の機能性が検証されます。この段階で不良品を識別し排除することにより、販売される製品の信頼性を高めることができます。

先進的な技術の導入

最近では、高性能かつ小型の半導体チップの開発が加速しています。この傾向の中で、日本市場ではフリップチップ技術が注目されており、電気的接続の効率が向上しています。これに伴い、温度管理や信頼性を向上させるための革新も求められています。

このように、組み立てとパッケージングは半導体製品の性能や品質に直結する重要なステップであり、市場競争での優位性を得るためには、緻密な戦略と先進技術の適用が不可欠です。

5. 検査と信頼性試験

半導体製品の質を保証し、そのパフォーマンスを検証するためには、検査と信頼性試験が欠かせない要素となっています。これらのプロセスは、最終製品が要求される基準を達成しているかどうかを厳密に確認するために重要です。

検査の役割

半導体デバイスの検査は、個々の特性が設計に基づいているかを確認する重要なステップです。多くのチップが単一のウェハ上に作成されるため、特別なテスト機器を利用し、ウェハ状態で各回路の特性を詳細に測定します。この段階で、製造過程での可能性のある欠陥を早期に特定し、商品としての品質を維持することが可能になります。

検査方法の紹介

検査には、主に以下の手法が用いられます。

-

パラメトリック測定

ここでは、トランジスタやコンデンサ、抵抗などの電気的な特性を測定し、デバイスが必要とされる電気性能を満たしているかをチェックします。これにより、機能面での問題点を見つけ出します。 -

機能テスト

機能テストは、設計された回路が意図した通りに機能するかどうかを確認するためのプロセスです。この試験は、回路の性能が設計仕様に一致しているかを確認するために実施されます。

信頼性試験の目的

信頼性試験は、半導体デバイスの耐久性や長期にわたるパフォーマンスを評価する役割を担っています。代表的な信頼性試験には次のようなものがあります。

-

高温ストレス試験

高温の条件下でデバイスの耐性を評価し、熱による性能の劣化がどの程度進行するかを調べます。 -

寿命試験

半導体デバイスが長期間中においても、期待される性能を維持できるかをチェックします。この試験では、長期使用時の安定性や故障に対する耐性が評価されています。

最終検査の実施

製品出荷前には、必ず最終検査が行われ、各種電気特性と外観が詳しく確認されます。この段階で、信頼性試験やその他の検査を経て基準を満たさない製品は不良とされ、排除されます。最終的に、検査を通過した製品のみが市場に流通されることになります。

まとめ

半導体技術は私たちの生活に欠かせない存在となっており、その製造プロセスは非常に複雑です。シリコンウェーハの作製から回路形成、組み立てとパッケージング、そして検査と信頼性試験に至る一連の工程は、高度な技術と厳格な管理の下で行われています。これらのプロセスを通じて、私たちが日常的に使用する電子機器の高性能化と高信頼性が実現されているのです。半導体業界は技術革新を続け、さらなる小型化や高集積化、エネルギー効率の向上など、今後も重要な役割を果たし続けるでしょう。

よくある質問

半導体とはどのようなものですか?

半導体は、電気を通す導体と通さない絶縁体の中間に位置する素材です。その導電性は条件によって変化するため、特別な調整が可能で、様々な電子部品に利用されています。シリコンが最も広く使用されており、スイッチング機能や増幅機能などの重要な役割を果たします。

シリコンウェーハはどのように製造されますか?

シリコンウェーハの製造は、高純度の単結晶シリコンを作り出すことから始まります。チョクラルスキー法を用いて融解したシリコンを徐々に引き上げることで、円柱形のインゴットが形成されます。その後、スライス、表面研磨、洗浄など、精密な工程を経てウェーハが製造されます。

半導体の回路形成にはどのような工程があるのですか?

回路形成の主な工程は、シリコンウェーハの酸化、金属薄膜の成膜、フォトリソグラフィによるパターン形成、エッチングによる加工、そして電極の構築です。これらの工程を経ることで、ウェーハ上に高精度な電子回路が形成されます。

半導体の検査と信頼性試験にはどのようなものがありますか?

検査では、パラメトリック測定や機能テストを行い、製品の電気的特性や設計通りの動作を確認します。一方、信頼性試験では、高温ストレスや寿命試験によって耐久性を評価し、長期的な性能の維持が確認されます。これらの検査と試験を経て、最終的な製品品質が担保されます。

コメント