半導体は現代の電子機器を支える重要な材料であり、その製造過程について理解を深めることは大変興味深いものがあります。このブログでは、半導体の基礎知識から、実際の製造工程の詳細まで、分かりやすく解説していきます。半導体の不思議な世界に触れ、私たちの生活を支える技術の裏側を垣間見ることができるでしょう。

1. 半導体とは?初心者でもわかる基礎知識

半導体は、現代社会において欠かせない素材であり、特に電子機器や情報技術分野ではその重要性が際立っています。半導体の基本的な知識を持っていると、これらの技術の仕組みをより深く理解することができます。このセクションでは、半導体に関する基本的な知識をわかりやすく解説します。

半導体の定義

半導体は、電気を通す導体と完全に通さない絶縁体の中間に位置する特性を持つ材料です。具体的には、外部環境の影響(温度や光)に応じて、その導電性が変化する特性を有します。このユニークな特性を生かして、さまざまな電子部品が作られています。

半導体の種類

- 純粋な半導体: 代表的な素材にはシリコンやゲルマニウムがあり、これらは高い純度を誇る単一の物質です。

- 化合物半導体: ガリウム砒素やインジウムリンなど、異なる元素から構成され、特定の用途に対して非常に優れた性能を発揮します。

半導体の特性

- 温度依存性: 半導体は温度変化に応じて導電性が変わるため、温度センサーなどのデバイスに利用されています。

- 電気的特性の調整: ドーピングと呼ばれるプロセスを通じて、特定の不純物を添加することにより、半導体の電気特性を巧みに調整できます。

- 高い集積性: 半導体技術により、数百万個から数十億個ものトランジスタを一つのチップ上に高密度に配置することが可能です。

半導体の役割

- 情報処理: 集積回路(IC)は、コンピュータやスマートフォンでの計算処理を支える基本的な構成要素であり、半導体がその中心となっています。

- エネルギー管理: 太陽光発電やLED照明など、エネルギーを変換するさまざまなシステムにとって不可欠な存在です。

- 通信: 無線通信や光通信において、情報の送受信を支えるための重要な役割を果たしています。

半導体技術は、私たちの生活のさまざまな側面に影響を与えています。スマートフォンから家庭用電化製品、さらには自動車に至るまで、その技術は広範囲にわたって利用されています。半導体の基本を学ぶことで、これらの製品がどのように機能しているのかをより深く理解できるようになるでしょう。この知識は、現代の技術を理解する指針となります。

2. 半導体製造の4つの重要工程を解説

半導体製造は、多様な工程を経て行われますが、その中でも特に重要な4つの基本工程があります。それぞれの段階には、高度な技術が要求され、最終製品の性能や品質に直接的な影響を与えます。以下に、これらの製造工程を詳しく見ていきます。

1. ウェーハ製造

半導体の製造プロセスの最初のステップは、ウェーハ製造です。この段階では主にシリコンが使用され、多くの重要なプロセスが行われます:

- シリコンの抽出:シリコン鉱石を精製して、高純度のシリコンを抽出します。

- 結晶成長:溶融シリコンを高温から徐々に冷却し、結晶(インゴット)を形成します。

- スライス:できたインゴットを薄く切断して、ウェーハとして完成させます。

ウェーハのクオリティは、最終的に製造される半導体デバイスの機能において非常に重要であり、したがって高純度で欠陥のないウェーハの生成が求められます。

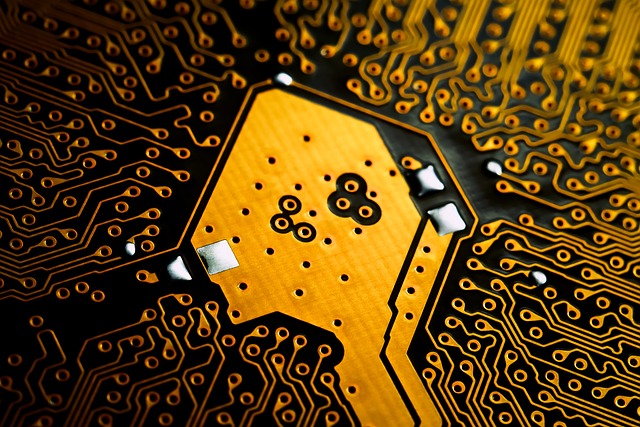

2. 回路形成

次に進むのは、回路形成のプロセスです。このステージでは、以下の先進技術が利用されます:

- フォトリソグラフィ:紫外線を使用して、感光性材料に回路のパターンを転写します。この技術は、非常に微細な回路を形成するため必要不可欠です。

- エッチング:フォトリソグラフィで形成されたパターンに基づいて、不要な材料を化学的手法で取り除きます。

この過程においては、ナノスケールの精度が求められ、微細な回路の形成が成功することで最終半導体デバイスの性能が確立されます。

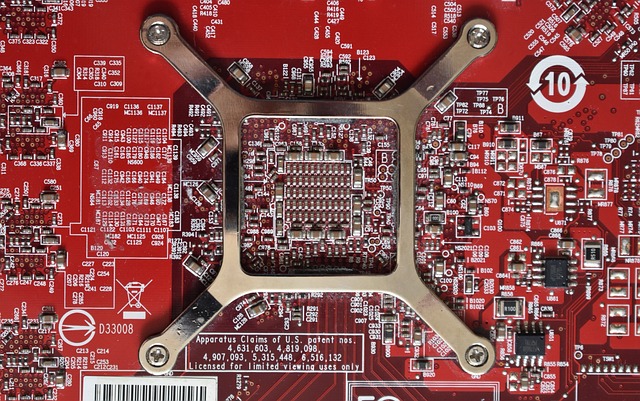

3. 組立

回路が形成されたウェーハは、次の重要なステップである組立に移行します。この段階では、ウェーハを個別のチップに分割し、以下の手順が行われます:

- ダイボンディング:分割されたチップを基盤に固定します。

- ワイヤボンディング:金属ワイヤを用いて、チップと基盤の間に電気的接続を行います。

この組立工程によって物理的に堅牢なデバイスが形成され、組立の精緻さは製品の信頼性に直結します。

4. 検査

製造プロセスの最後のステップは検査です。この段階では、製品が設計通りに機能しているかを確認します。具体的には、以下のような検査が含まれます:

- 機能チェック:半導体デバイスが正常に動作するかどうかを確認します。

- 信号品質検査:信号に含まれるノイズや干渉を測定し、信号のクオリティを評価します。

この検査工程では、商品が市場に出る前に潜在的な不具合を特定し、高品質な半導体のみを提供することが可能となります。

以上の4つの工程を経ることにより、半導体は精密なプロセスを経て製造されます。各ステップは密接に関連し合い、高性能な電子機器の基盤となる優れた品質の半導体デバイスの創出を支えています。

3. シリコンウェハーができるまでの過程

シリコンウェハーは、半導体デバイスの製造において必要不可欠な材料です。その製造プロセスは、幾つかの重要な段階に分かれています。ここでは、シリコンウェハーがどのようにして作られるのか、その過程を詳しく見ていきます。

原材料の選定と単結晶シリコンの成長

シリコンウェハーの基礎となるのは、純度の高い単結晶シリコンです。このシリコンは、主に高品質の多結晶シリコンを原料に、以下の方法で生成されます。

- Czochralski法(CZ法)

– シリコンを約1420℃で融解し、種結晶を用いてゆっくりと晶出させることで単結晶インゴットを作成します。

– この過程ではホウ酸やリンを微量添加して不純物濃度を調整し、最終的な電気特性に影響を与えます。

シリコンウェハーの加工

次に、生成した単結晶インゴットから、薄片状のシリコンウェハーを作る工程が行われます。これは以下の方法で行われます。

- スライス

-

高精度のダイヤモンドブレードを使用して、インゴットを薄くスライスします。これにより、数ミリメートルの厚さを持つウェハーが得られます。

-

研磨と清掃

- スライスされたウェハーは、表面を研磨し、鏡面仕上げにします。この過程で、微細な傷や不純物を取り除くための洗浄が行われます。ウェハーの表面がきれいであることは、半導体デバイスの性能に直結します。

脱泡と酸化膜の形成

研磨されたシリコンウェハーは、次に酸化膜の形成が行われます。この酸化膜はシリコンを保護し、デバイスの絶縁層としての役割を果たします。

- 熱酸化法

- ウェハーを高温炉に入れ、酸素または水蒸気を流入させることで、シリコンの表面にSiO2の酸化膜を形成します。この酸化膜は質の高い絶縁体です。

ドーピングによる特性調整

シリコンウェハーの完成に向けて、次に行うのがドーピングプロセスです。この工程では、不純物を注入してシリコンの電気的特性を調整します。

- 不純物の注入

- p型半導体の場合はホウ素、n型半導体の場合はリンなどの元素が選ばれ、ガス状にしてウェハーに注入されます。これによりシリコンの構造が変化し、半導体としての特性を持つようになります。

最終チェックと選別

ウェハーの製造が完了すると、最終的な全数検査が行われ、品質を確認します。

- プローブテスト

- ウェハー上の各チップに電気的接続を行い、良品と不良品を選別します。このテストも重要な工程の一部です。

この一連の過程を経て、シリコンウェハーは半導体デバイスの製造に適した状態となります。これらの工程は、非常に精密で繊細な作業が求められ、半導体産業の根幹を支えています。

4. 回路形成とフォトリソグラフィの技術

「回路形成」は、半導体デバイスの設計において欠かせない重要なプロセスであり、製造の中でも特に重要なステップとなります。この段階では、半導体基板の上にデバイスの性能を左右する精密な回路パターンが描かれます。中でも、特に注目すべき技術が「フォトリソグラフィ」です。

フォトリソグラフィの基本プロセス

フォトリソグラフィは、光の力を利用して半導体表面に微細なパターンを作成する先進的な技術です。このプロセスは以下のようなステップで構成されています。

-

レジストの塗布: まず、主材料となる「レジスト」を半導体基板の表面に均一に塗布します。このレジストは、光に曝露されることで化学的な変化を受ける特性を持っています。

-

露光: 次に、マスクを重ねた状態でレジスト部分に光を照射します。光が当たった部分のレジストは変質し、未照射の箇所はそのままの状態を保ちます。

-

現像: 露光が終わった後、現像液を使って変質したレジストを除去します。この操作により、基板上に正確な回路パターンが形成されます。

-

エッチング: フォトリソグラフィで形成されたパターンに従って、不要な材料を取り除くエッチング作業が続きます。この過程を経ることで、非常に高精度な回路が明確に現れます。

フォトリソグラフィの応用

フォトリソグラフィ技術は、半導体デバイスのサイズを小さくすることができ、数多くのデジタルガジェットに活用されています。代表的な応用例は以下の通りです:

-

トランジスタ: スマートフォンやコンピュータのプロセッサに組み込まれるトランジスタは、フォトリソグラフィによって形成された正確なパターンにより、性能が大きく向上します。

-

メモリチップ: 高速かつ大容量のデータを蓄積できるメモリデバイスも、正確な回路パターンに強く依存しています。

-

センサー: カメラや自動運転車に採用される各種センサーにおいても、フォトリソグラフィは不可欠な技術です。

技術の進化と未来

最近では、フォトリソグラフィ技術が著しく進化しています。特に、極紫外線(EUV)リソグラフィの導入により、さらに微細な回路パターンを形成することが可能となりました。これによって、半導体デバイスの集積度が向上し、より小型で高性能な製品が市場に登場しやすくなっています。

フォトリソグラフィは半導体の機能性向上に直結しており、今後もさらなる革新が期待されます。次世代の半導体製造に関する研究開発は、我々の日常生活をより便利で豊かなものにする基盤となるでしょう。

5. 組立・検査工程で行われる重要なステップ

半導体製造プロセスの後半にて、組立と検査の工程は非常に重要な位置を占めています。これらの工程は、ウェハーから切り出された半導体チップを最終的な製品に仕上げる過程であり、製品の品質やパフォーマンスに大きく寄与します。

組立工程の流れ

組立工程は、以下のステップから構成されています。

-

ダイシング

– ウェハーから各チップを精密に切り出すこのプロセスにより、ウェハー上に存在する複数のチップがそれぞれ独立した半導体素子として利用可能になります。 -

ダイマウント

– 切り出されたチップをリードフレームに固定し、外部デバイスとの接続を促進します。この装着工程は、後続の作業における信頼性に直結しています。 -

ボンディング

– チップの電極とリードフレームをワイヤーで結びつけます。通常、微細な金や銅のワイヤーが用いられ、安定した電流の通流を保証します。この作業には高度な技術が求められ、専門的な設備と熟練したオペレーターの技能が必要です。 -

モールド・トリム

– チップを樹脂やセラミックで包み、所定の形状に加工します。この工程により、半導体チップは物理的な損傷から保護され、扱いやすい状態になります。

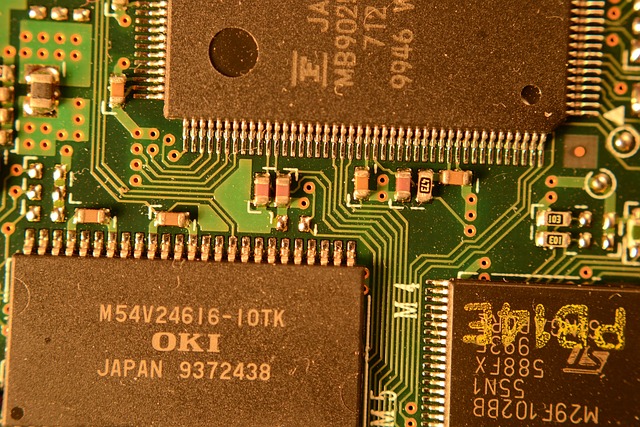

検査工程の重要性

組立工程の後には、厳密な検査工程が続きます。このステップは、製品の質を確保するために必要なさまざまなテストを実施します。

- 電気的特性検査

-

半導体チップが設計通りに機能するかを検証します。これには、信号の送受信能力や消費電力の測定が含まれます。

-

外観検査

-

チップの外見に異常がないかを確認します。目視検査や最先端の画像処理技術が使用されます。

-

信頼性試験

- 長期間使用する際の耐久性や信頼性を評価します。温度変動や湿度、振動試験などが行われます。

特に、検査工程は不良品が市場に流通するリスクを低減するために非常に重要です。日本では、半導体の品質管理が厳重であり、卓越した技術力と繊細な手法が求められます。これにより、国や企業の競争力が維持されるのです。

進化する検査技術

最近では、AIを活用した新しい検査技術が導入され、検査工程の効率化が進んでいます。この進展により、不良品の特定が迅速かつ正確に行え、全体的な製造プロセスの品質が向上しています。このような技術革新により、半導体製造の競争力はさらなる強化が期待されています。

組立と検査の工程は、半導体製造プロセスにおいて欠かせない要素であり、これらの工程を経て高品質な製品が市場に供給されるのです。

まとめ

半導体は現代社会の中心的な素材であり、私たちの生活に深く関わっています。半導体の製造は複雑な工程を経ており、ウェーハ作成、回路形成、組立、検査などの重要なステップが必要不可欠です。これらの工程では、最先端の技術が活用され、高度な技術力と品質管理が要求されます。今後、AI技術の導入などによりさらなる製造プロセスの効率化が進み、より高性能な半導体デバイスが生み出されていくことが期待されます。半導体技術の進化は、私たちの生活をより便利で豊かなものへと変えていくでしょう。

よくある質問

半導体とはどのようなものですか?

半導体は、電気を通す導体と完全に通さない絶縁体の中間に位置する特性を持つ材料です。温度変化に応じて導電性が変わるユニークな特性を有し、さまざまな電子部品に利用されています。

シリコンウェハーはどのように製造されるのですか?

シリコンウェハーの製造では、まず高純度の単結晶シリコンを育成し、その後スライスや研磨、酸化膜の形成、ドーピングなどの工程を経て、最終的な仕上がりとなります。これらの精密な工程を経ることで、半導体デバイス製造に適したシリコンウェハーが完成します。

フォトリソグラフィとはどのような技術ですか?

フォトリソグラフィは、光を利用して半導体基板上に微細な回路パターンを形成する先進的な技術です。レジストの塗布、露光、現像、エッチングといった一連のプロセスを経ることで、高精度な回路を作り出すことができます。

組立と検査の工程はどのように行われますか?

組立工程では、ウェハーから切り出された半導体チップをリードフレームに固定し、ワイヤボンディングによって電極を接続します。その後、チップを樹脂やセラミックで包んで形状を整えます。検査工程では、電気的特性や外観、信頼性などを確認し、高品質な製品を出荷するための品質管理が行われます。

コメント