半導体は現代の電子機器に欠かせないものですが、その製造工程には非常に高度な技術が要求されます。今回のブログでは、半導体製造の全体像から、前工程と後工程での詳細な作業工程までをわかりやすく解説していきます。半導体の仕組みや重要性、製造における課題と対策なども紹介しますので、ぜひ最後までご覧ください。

1. 半導体とは?

半導体とは、電気を通す物質(導体)と電気を通さない物質(絶縁体)の中間の機能を持つ物質です。半導体は電流を制御することが主な機能であり、その特徴は不純物をごく少量加えることで電流を制御できることです。

- 半導体の特徴: 半導体は、導体と絶縁体の特性を持った物質であり、特定の条件下では電気を通す能力を持っています。

- 主な半導体材料: シリコン、ゲルマニウム、ガリウムヒ素などが一般的に使用されます。

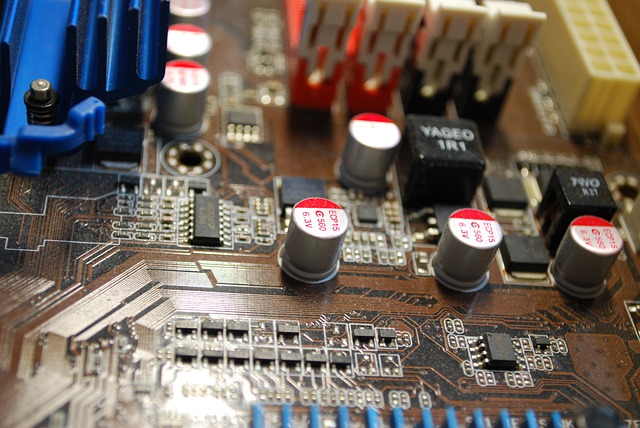

- 半導体の重要性: 半導体はスマートフォン、テレビ、パソコンなどの電子機器に広く使用され、私たちの日常生活に欠かせない存在です。

半導体は電子機器の中で重要な役割を果たしており、その製造工程についても詳しく解説していきます。

2. 半導体製造の概要

半導体製造は通常の製造業同様に、設計・製造・組立・テストを経て製品化に至っています。しかしながら、半導体はディスクリート品のみならず、集積化が進んだことでますます微細となった結果、精密精緻な設計・加工が求められています。

2.1 設計

半導体の製造工程は設計から始まります。ハードウェア記述言語や専用の論理合成ソフトを用いて、半導体の回路設計が行われます。この設計には高度な知識と経験が必要であり、細かな要素や回路の最適化に取り組まれています。

2.2 ウエハ製造

半導体の製造は、ウエハと呼ばれるシリコン基板上に行われます。ウエハはきわめて微細にスライスされたものであり、高純度のシリコンが使用されています。ウエハ製造では、洗浄や成膜などの工程が行われ、素子の形成に向けた基盤が整えられます。

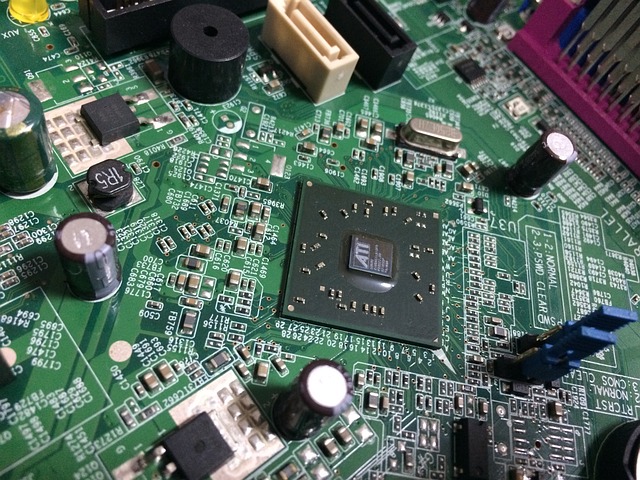

2.3 素子形成工程

素子形成工程では、ウエハ上に半導体の素子が形成されます。洗浄工程によってウエハを清浄な状態に保ちながら、成膜、フォトリソグラフィ、エッチング、イオン注入などの工程が順次行われます。これにより、微細なトランジスタや回路が形成され、半導体チップの基盤が作られます。

2.4 後工程

後工程では、素子形成された半導体チップをパッケージ化する工程が行われます。この工程では、半導体チップが保護され、配線が行われ、外部との接続が確立されます。さまざまな材料や技術が使用され、半導体チップの機能や信頼性を高めるための工程となります。

2.5 品質管理とテスト

半導体製造では品質管理とテストが非常に重要です。製造工程の各段階で品質管理が行われ、不良品の排除や問題の解決が行われます。また、製品化された半導体チップは厳密なテストを経て品質が確認されます。このような品質管理とテストによって、高品質な半導体製品が製造されることになります。

2.6 専用クリーンルーム

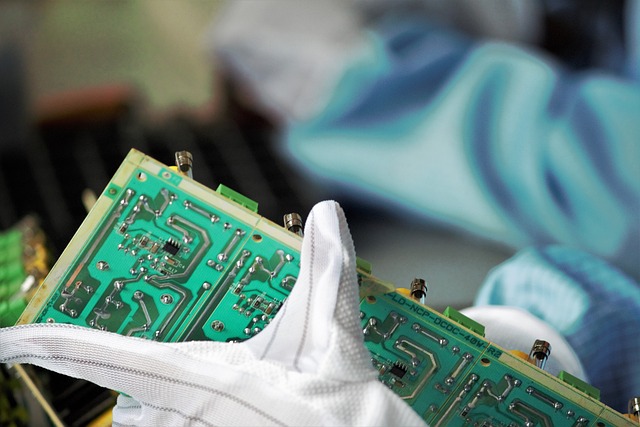

半導体製造では、微細な素子を作り込むためにクリーンルームが使用されます。クリーンルームはホコリやゴミの侵入を最小限に抑えるための環境が整えられており、作業員もクリーンスーツを着用して作業に取り組みます。このような厳しい環境下での製造が必要とされるのは、微細な半導体チップの製造においてホコリやゴミの付着が支障となるためです。クリーンルームにおける製造工程は、品質管理や注意点が非常に重要となります。

半導体製造工程は、設計から製造、テスト、品質管理まで多くの工程が含まれています。微細な半導体の製造には高度な技術や知識が求められますが、それだけに私たちの身の回りのデバイスで活躍していることも実感できるでしょう。ぜひ半導体製造工程について詳しく学んでみることをおすすめします。

3. 前工程の詳細

前工程では、半導体の製造において重要な工程が実施されます。これらの工程は半導体の品質を確保するために欠かせません。

3.1 洗浄工程

洗浄工程にはウェット洗浄とドライ洗浄の2つの方法があります。ウェット洗浄では薬液や純水を使用してウエハ上のチリやホコリ、パーティクル、汚れを除去します。ドライ洗浄ではオゾンや酸素ガスを使用して洗浄を行います。洗浄工程はバッチ式または枚葉式で行われます。

3.2 成膜工程

成膜工程では、半導体ウエハ上に酸化膜や層間膜、配線などの膜を形成します。成膜方法には、スパッタリング法、CVD、熱酸化、めっきの4つがあります。スパッタリング法ではアルゴン原子をウエハ上に付着させます。CVDは原料ガスを利用して化学反応により成膜します。熱酸化法では高温の酸化炉を使用して酸化膜を形成します。めっきはめっき液にウエハを浸漬し薄膜を形成します。

3.3 フォトリソグラフィ工程

フォトリソグラフィ工程では、フォトマスクの回路パターンをウエハ上に転写します。まず、レジストを塗布し、マスクパターンを転写します。この際に高精度な露光装置が使用されます。

3.4 エッチング工程

エッチング工程では、フォトリソグラフィ工程で形成した回路パターンに沿って材料を加工します。エッチング方法にはドライエッチングとウェットエッチングの2つがあります。ドライエッチングではガスのプラズマを使用し、ウェットエッチングでは薬液を使用して材料を除去します。

3.5 イオン注入工程

イオン注入工程では、ウエハに不純物を注入して電気的特性を変化させます。不純物としてはリンやボロンなどが使用されます。イオン注入はイオン化させた不純物を電界によってウエハ表面に注入する方法です。

3.6 熱処理工程

熱処理工程では、ウエハに熱エネルギーを与えます。イオン注入後のアニールでは結晶の回復と不純物の活性化を促進します。熱処理は炉やランプアニール装置を使用して行われます。

3.7 平坦化工程

平坦化工程では、ウエハ表面の凹凸を取り除きます。凹凸があると後工程で問題が生じるため、化学機械研磨(CMP)が使用されます。

3.8 ウエハ検査工程

ウエハ検査工程では、ウエハの品質や特性を評価します。膜厚測定などの検査項目があります。ウエハ検査工程は各加工工程の中で実施されます。

4. 後工程の詳細

後工程は半導体製造の組立工程であり、様々な工程から構成されています。

ダイシング

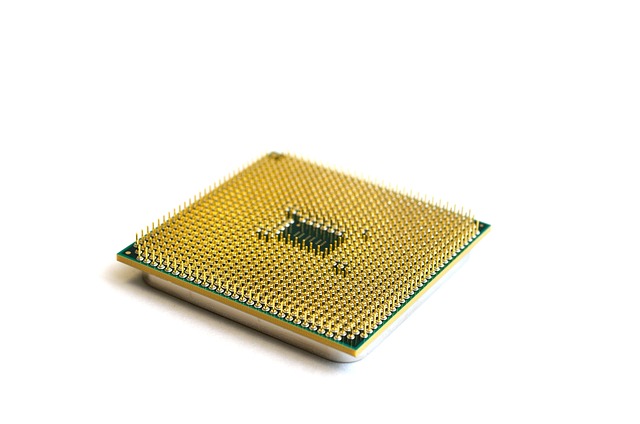

ダイシングはウェーハから半導体チップを切り出す工程です。この工程では、ウェーハ上のチップを個別のダイとして分割します。ウェーハには多数のチップが配置されているため、ダイシングによってそれぞれのチップを独立した個体として作成します。

パッケージング

パッケージングはチップを所定の位置に固定し、金属や他の材料で接続する工程です。これによってチップを保護し、信号の伝達や冷却を行うための構造を形成します。パッケージングはセラミックや樹脂の素材を使用することで、チップを外部環境から保護し、機械的な強度を持たせる役割も果たします。

最終検査

最終検査では、製品の電気的特性や外観などの検査が行われます。これによって製品の品質や性能を確認することができます。また、信頼性試験として、長期寿命試験なども実施されます。基準を満たさない製品は不良品として除外されます。

完成・アセンブリー

完成・アセンブリーでは製品が最終的に完成し、他の製品に組み込まれます。半導体はパソコン、スマートフォン、自動車など様々な製品に使用されます。この工程によって、半導体製品の製造が完了します。

以上が後工程の詳細です。これらの工程を通じて、半導体製品が製造されます。

5. 半導体の微細化と製造工程の進化

半導体の微細化は、半導体製造工程の進化と密接に関連しています。このセクションでは、半導体の微細化がどのように進行してきたのかを紹介します。

微細化の重要性

半導体の微細化は、高性能かつ高集積なデバイスの実現において重要な役割を果たしています。微細化によってトランジスタのサイズが小さくなり、それに伴ってチップの機能が向上します。同じ機能を持つチップでも、微細化によってチップサイズが小さくなるため、高集積化が可能となります。

微細化の技術的進化

半導体の微細化を実現するためには、リソグラフィ工程が特に重要です。リソグラフィ工程では、微細なパターンを形成するために、露光装置やレジストなどの関連技術が必要です。微細化の進化に伴い、リソグラフィ工程もさまざまな技術の組み合わせにより、より小さなパターンの形成が可能となってきました。

以下に、半導体の微細化の技術的進化についての主なポイントを紹介します。

- 液浸露光: リソグラフィ工程で使用される光の波長は限られていますが、液浸露光ではウェハとレンズを水で浸すことにより、より微細なパターン形成が可能となります。

- ダブルパターニング露光: より微細なパターン形成を実現するために、1つのパターンを作成するために2度露光する方法です。

- EUV(極端紫外線)露光: より短い波長を使用した露光技術であり、5nmノード以下の微細なパターン形成が可能です。

これらの技術の進化によって、半導体の微細化が実現されています。しかし、微細化の進化が続く一方で、物理的な限界も存在します。そのため、半導体技術の進歩は「ムーアの法則」にとらわれず、半導体のアプリケーションに必要な進歩を重視したロードマップが策定されています。

関連技術の連携

半導体の微細化を実現するためには、露光装置だけでなく、レジスト、マスク作成、マスク検査、レティクルなど、関連技術の連携が重要です。これらの技術は半導体製造工程の中で密接に連携し、微細化を支えています。

また、半導体の微細化に伴って製造工程数も増加しています。微細化によって必要な工程が増え、製造工程が600〜800工程にも及ぶこともあります。各工程の間には、材料の洗浄や不純物除去のための工程も必要となります。

半導体の製造工程は急速に進化しており、微細化によって半導体はより高性能で高集積なデバイスとして私たちの生活に欠かせない存在となっています。しかし、その製造工程の困難さと重要性も忘れずに認識する必要があります。

まとめ

半導体は私たちの日常生活に欠かせない存在となっており、その製造工程は非常に精緻で高度な技術が必要とされています。設計からウエハ製造、前工程、後工程、そして微細化への取り組みまで、半導体の製造には多くの工程と工夫が必要不可欠です。これらの製造工程の進化により、より性能の高い半導体デバイスが生み出されています。しかし、製造の困難さや重要性も理解しておくことが大切です。私たちの生活に深く関わる半導体について、この記事で詳しく学んでいただければと思います。

よくある質問

半導体とはどのような物質ですか?

半導体は、導体と絶縁体の特性を持つ物質で、特定の条件下で電気を通す能力を持っています。シリコンやゲルマニウムなどが代表的な半導体材料です。半導体は私たちの日常生活に欠かせない電子機器に広く使用されています。

半導体の製造工程はどのようになっていますか?

半導体の製造工程は、設計、ウエハ製造、素子形成、パッケージング、品質管理とテストなど、多くの工程で構成されています。クリーンルームで行われる精密な加工や検査により、高品質な半導体製品が製造されます。

半導体の前工程にはどのような工程がありますか?

半導体の前工程には、洗浄、成膜、フォトリソグラフィ、エッチング、イオン注入、熱処理、平坦化など、多様な工程が含まれています。これらの工程により、ウエハ上に微細な素子が形成されます。

半導体の微細化はどのように進展してきましたか?

半導体の微細化は、リソグラフィ技術の進化によって実現されてきました。液浸露光やEUV露光など、より短い波長の光を使用する技術の開発により、ますます小さなパターン形成が可能になっています。一方で、物理的な限界に直面しつつ、半導体アプリケーションのニーズに合わせた進化が求められています。

コメント