半導体は私たちの日常生活に欠かせない存在となっています。スマートフォンやコンピュータなどの電子機器は、その中核部品として半導体を搭載しています。本ブログでは、半導体の基礎知識から最新の製造技術まで、その奥深い世界をご紹介していきます。半導体が持つ驚くべき機能や、その重要性を理解することで、私たちの暮らしと技術の関係をより身近に感じられるはずです。一緒に半導体の魅力を探求しましょう。

1. 半導体とは?

半導体の定義

半導体とは、導体と絶縁体の中間的な電気的特性を持つ物質を示します。半導体は、その電気的導電性が外部環境の影響(温度変化や電場の変化など)によって変動することが特徴です。この特性により、半導体は電子機器の核心部品として広く利用されており、トランジスタやダイオードといった重要な電子コンポーネントは主に半導体材料で構成されています。

半導体の分類

半導体は主に以下の2つのカテゴリに分けられます。

-

エレメンタル半導体

これは、シリコン(Si)やゲルマニウム(Ge)など、単一の元素で構成される半導体のことを指します。特にシリコンは、その優れた特性やコストパフォーマンスの良さから、幅広い電子機器に利用されています。 -

化合物半導体

こちらは、複数の元素が結合して形成される半導体であり、ガリウム・ヒ素(GaAs)やインジウム・リン(InP)などが含まれます。これらの半導体は、特定の技術的要求に応じて高いパフォーマンスを発揮し、通信機器やLEDなど多様な用途で重要な役割を担っています。

半導体の重要性

半導体は日常生活の多くの側面に欠かせない要素として機能しています。具体的には、以下のような役割があります。

-

情報処理

半導体デバイスは、コンピュータやスマートフォンにおける情報処理の中心をなしています。特にトランジスタは計算やデータ保存に重要であり、集積回路(IC)の基盤となっています。 -

信号処理

音声や映像の信号処理においても、半導体は不可欠です。オーディオやビデオ機器では、信号の増幅や変換が半導体の働きによって行われます。 -

エネルギー変換

半導体デバイスは、電気エネルギーを別の形態のエネルギー(例えば光エネルギー)に変える機能も有しています。具体的な例として、太陽光発電システムでは、太陽の光を電気エネルギーに変換するために半導体材料が使用されます。

半導体の応用

現代の技術において、半導体は欠かせない存在です。以下は主な応用例です。

-

コンピュータやスマートフォン

日常的に使用するデバイスには、無数の半導体素子が組み込まれています。 -

家電製品

テレビや冷蔵庫、洗濯機など、日常生活にないとならない家電製品にも半導体技術が活用されています。 -

自動車産業

特に電気自動車やハイブリッド車の分野では、性能向上のために半導体技術が不可欠です。

このように、半導体は私たちの生活に大きな影響を与え続けており、その進化は技術の発展や生活の質の向上に直結しています。

2. 半導体の歴史

初期の発展

半導体技術の歴史は、20世紀初頭にさかのぼります。最初の半導体物質として知られているのは、ゲルマニウムです。1940年代に、物理学者たちがこの元素の特性を研究し、トランジスタの基礎が築かれました。これにより、情報通信の革命が始まり、電子機器の小型化が急速に進展しました。

トランジスタの誕生

1947年、バルカンと呼ばれる3人の科学者が、トランジスタを発明しました。このデバイスは、電子信号を増幅することができるため、ラジオやテレビなどの多くの機器に使用されることになりました。この発明は、半導体産業の発展への道を開き、かつての真空管に代わる画期的な技術として注目を集めました。

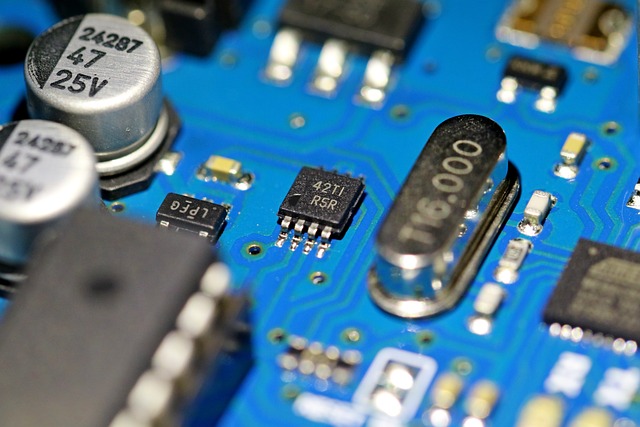

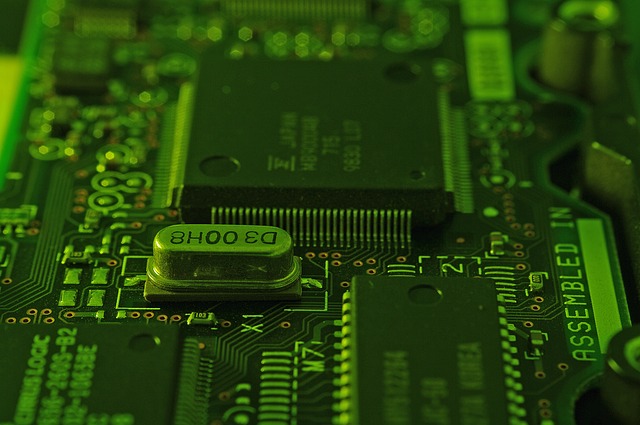

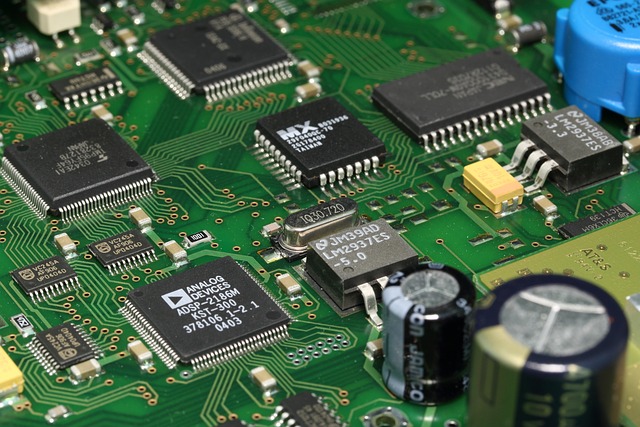

集積回路の登場

1950年代後半、集積回路(IC)の概念が誕生しました。複数のトランジスタや抵抗器を一つの基板上に集めることで、さらなる小型化と高性能化が実現しました。この技術革新は、1970年代のマイクロプロセッサの登場に繋がり、コンピュータ革命を引き起こしました。

シリコンバレーの台頭

1960年代、アメリカのカリフォルニア州に位置するシリコンバレーは、半導体産業の中心地として急成長を遂げました。多くのスタートアップ企業が設立され、これによりイノベーションのスピードが加速しました。たとえば、インテルやAMDなどの企業は、革新的なマイクロプロセッサを開発し、顧客のニーズに応える製品を次々に市場に送り出しました。

日本の技術革新

1970年代から1980年代にかけて、日本も半導体産業の発展において重要な役割を果たしました。日本企業は、DRAMやフラッシュメモリといった新しい半導体デバイスの生産に成功しました。これにより、日本は世界の半導体市場において重要な地位を確立しました。

エポックメイキングな出来事

時が経つにつれ、半導体技術はますます進化を遂げ、90年代後半には、製造プロセスの微細化や先端技術の導入が進んでいきました。ナノテクノロジーの導入により、半導体の機能性と効率性が飛躍的に向上し、次世代の電子機器の開発に寄与しました。

現代の半導体産業

21世紀に入り、AIやIoTといった新しい技術が台頭する中、半導体の需要はますます高まっています。それに伴い、製造プロセスの最適化や新素材の研究が進行中であり、半導体業界は再び大きな変革を迎えています。例えば、積層型半導体や新たな材料の使用が注目を集めており、これからの技術革新に期待が寄せられています。

3. 半導体の製造工程

半導体の製造は、極めて複雑でありながらも高い精度が求められる一連のプロセスです。この工程は主に「前工程」と「後工程」に分かれ、それぞれの段階で精密な技術が活用されます。これらの工程は最終的なデバイスの性能に直結するため、慎重な作業が不可欠です。

3.1 ウェーハの製作

半導体製造の出発点はシリコンウェーハの製作です。まず、極めて純度の高いシリコンを高温で溶融し、結晶化させてインゴットを生成します。その後、このインゴットを薄く切断することで、ウェーハが作成されます。このウェーハは、半導体デバイスの核となる要素であり、その品質は製品全体に影響を及ぼします。

3.2 フォトリソグラフィー

次の段階はフォトリソグラフィーです。この工程では、ウェーハの表面に感光性のレジストを塗布し、特定のマスクを使って紫外線を照射します。この照射によって、レジストは反応し、微細な回路パターンが形成されます。フォトリソグラフィーは半導体の特性に大きな影響を与えるため、非常に高い精度が求められます。

3.3 エッチング処理

フォトリソグラフィーに続いて、エッチングが行われます。ここでは、不必要な材料を除去し、残されたレジストパターンを基にして回路を構築します。エッチングには湿式と乾式の二つの手法があり、それぞれ異なる特性と用途があります。いずれも高い精度が要求され、微細なパターンを実現するためには慎重な工程が必要です。

3.4 イオン注入

次に、イオン注入の工程が行われます。この手法によってウェーハに特定の不純物が注入され、半導体の電子的特性が調整されます。この工程は、トランジスタやダイオードの性能に必要な電荷キャリアを正確に制御するために不可欠です。

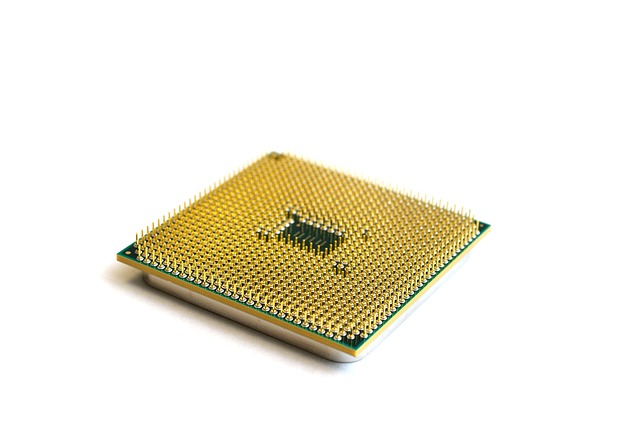

3.5 ダイシングとパッケージング

製造が進むにつれて、ウェーハは個別のチップに分割されるダイシングが行われます。これにより、各チップは独立したデバイスとして扱えるようになります。その後、パッケージング工程が実施され、チップを外部の環境から保護し、他の部品と接続可能な状態に整えます。

3.6 品質管理とテスト

製造プロセスの最後には、厳しい品質管理とテストが行われます。この段階で各チップが設計通りに機能するかを確認し、必要な評価が実施されます。このプロセスでは、製品の性能や信頼性を確保するために重要なデータが得られ、非常に注意深い評価が求められます。

このように一連のプロセスを経て、半導体デバイスは私たちの日常生活に欠かせない電子機器として進化します。高度な技術と精密な作業が求められるこれらの工程は、半導体産業の革新を支える重要な基盤となっています。

4. ウェーハー製造工程

ウェーハー製造工程は、半導体製造において極めて重要な役割を担っています。このプロセスでは、高度に精製されたシリコンを使用して、小型のシリコンウェーハが生成されます。以下に、その主なステップを説明します。

4.1 シリコンインゴットの生成

ウェーハ製造の第一歩は、シリコンインゴットの生成です。このプロセスは次のように進行します。

- シリコンの精製:不純物を取り除くことにより、高純度なシリコンを得ます。

- 結晶成長:精製されたシリコンを高温で溶融し、そこに種結晶を加えることで、単結晶のシリコンを成長させます。この過程で得られるものがシリコンインゴットです。

4.2 ウェーハへのスライス

生成されたシリコンインゴットは、薄くスライスされてウェーハとなります。このスライス工程では、専用の機器を用いてインゴットを均一に切断し、後に半導体デバイスのベースとなるシリコンウェーハを形成します。

4.3 エッジ処理と平滑化

スライスされたウェーハは、その後エッジの処理や表面の平滑化を受けます。エッジ処理は、ウェーハの端を滑らかにして破損を防ぐ重要な工程です。さらに、平滑化として行われる研磨は、表面を平坦にし、光学的性能を向上させる役割を果たします。この工程は、次の製造プロセスにおいて非常に重要です。

4.4 洗浄作業

ウェーハの製造中には、汚れや異物が付着することがあるため、専用の薬品を用いた徹底した洗浄が行われます。このプロセスでは、有機物や金属の汚染を除去し、高い製品品質を保証します。

4.5 酸化膜の形成プロセス

洗浄後には酸化膜の形成が行われます。酸化膜は、高温の炉内で酸素や水蒸気と反応させることによってシリコン表面に生成され、絶縁性のある酸化シリコン (SiO2) を形成します。この膜は、次の製造ステップにおいて重要な役割を果たします。

4.6 最終的な検査

ウェーハの最終工程には、外観のチェックと寸法の計測が含まれます。検査で問題のあるウェーハが見つかった場合、それらは廃棄されます。基準をクリアしたウェーハは、次の前工程(リソグラフィー)への準備が完了します。

ウェーハ製造工程は、半導体デバイスの品質を決定づける重要なステップであり、正確性と慎重な運用が求められています。

5. 前工程(リソグラフィー、エッチングなど)

半導体製造の前工程は、ウェーハに精密な回路パターンを形成するための核となるプロセスです。この工程にはリソグラフィー、エッチング、成膜など様々なテクニックが含まれ、ミクロンサイズのデザインを具現化します。本セクションでは、これらの工程について詳しく解説します。

5.1 洗浄プロセス

洗浄プロセスは、ウェーハ表面の異物や汚染物質を除去し、最終製品の品質を維持するための基本的なステップです。ウェーハに残留する埃や金属不純物は、電子回路の性能に悪影響を及ぼすため、以下の洗浄方法が用いられます。

-

ウェット洗浄: 特殊な化学薬品(例:過酸化水素、硫酸)を使用して、ウェーハを液体で洗浄します。このテクニックは微細な有機物や粒子の効果的な除去に優れています。

-

ドライ洗浄: プラズマや紫外線を用いて、洗浄液を使わずに不純物を取り去ります。この方法は、特にデリケートなウェーハに対して非常に効果的です。

5.2 リソグラフィー工程

リソグラフィーは、電子回路のパターンをウェーハ上に転写するための重要なステップです。この工程は以下のプロセスから構成されています。

-

フォトレジストの塗布: ウェーハ表面に光に反応する材料であるフォトレジストを均一に適用します。一般的にはスピンコーティング技術が使用されます。

-

紫外線露光: フォトマスクを通して紫外線を照射し、フォトレジストに回路パターンを刻み込みます。

-

現像処理: 現像液を使い、露光された部分を選択的に削除し、必要なパターンを形成します。

リソグラフィー技術にはポジ型とネガ型があり、ポジ型では露光された部分が溶け、ネガ型では硬化が起こります。最近では、極紫外線(EUV)リソグラフィーが最新の技術として注目を集めています。

5.3 エッチングプロセス

エッチングは、リソグラフィーで作成されたパターンに基づいて薄膜を除去する工程です。この段階では選択的な膜除去が求められ、以下の技術が活用されます。

-

ウェットエッチング: 特殊な溶液にウェーハを浸し、化学的な反応を用いて膜を取り去ります。一様なエッチングが可能です。

-

ドライエッチング: プラズマを使用して反応性ガスを生成し、ウェーハ上の膜を除去します。この方法により、高精度で微細なパターン形成が実現できます。

5.4 成膜プロセス

成膜プロセスは、絶縁膜や機能膜をウェーハに形成する工程です。このプロセスで主に利用される方法は次の通りです。

-

物理的蒸着(PVD): 材料を加熱し、その原子をウェーハ上に堆積させる手法です。通常、500℃以下の温度で行われます。

-

化学的蒸着(CVD): ガス反応を利用して、ウェーハの表面に化合物を形成する方法です。この工程は高品質な薄膜の形成を特徴としており、広範な温度範囲で実施可能です。

これらの技術によって、半導体デバイスの性能向上が図られます。前工程は半導体の精度や機能性に大きな影響を与えるため、緻密な技術が求められます。

まとめ

半導体は私たちの生活になくてはならない重要な存在であり、その歴史と製造プロセスは非常に複雑です。ウェーハ製造や前工程においては、ミクロンサイズの精密な加工が行われ、最先端の技術が駆使されています。これらの製造工程は、高性能な半導体デバイスの実現に欠かせません。今日の電子機器の進化は、半導体技術の発展なくしては語れません。今後も、半導体産業はさらなる革新を遂げ、私たちの生活をより便利で快適なものへと変えていくことでしょう。

よくある質問

半導体とはどのようなものですか?

半導体は、導体と絶縁体の中間的な電気的特性を持つ物質で、その性質が外部環境の影響を受けやすいことが特徴です。シリコンやgermaniumなどの単一元素の「エレメンタル半導体」と、複数の元素から成る「化合物半導体」に大別されます。半導体は情報処理、信号処理、エネルギー変換などの重要な役割を担っており、私たちの日常生活に欠かせない存在となっています。

半導体の歴史はどのように発展してきましたか?

半導体技術の歴史は20世紀初頭にさかのぼります。ゲルマニウムの研究から始まり、1947年にトランジスタが発明されたことで電子機器の小型化が進み、集積回路の登場によってコンピューター革命が起きました。その後、シリコンバレーの台頭や日本の技術革新などを経て、ナノテクノロジーの導入により半導体の機能性と効率性が向上し、現代に至っています。

半導体の製造工程には何が含まれますか?

半導体の製造は「前工程」と「後工程」に大別されます。前工程では、まずシリコンウェーハの製作、フォトリソグラフィー、エッチング、イオン注入などの工程が行われ、回路パターンが形成されます。その後、ダイシングやパッケージング、品質管理とテストを経て、最終的な半導体デバイスが完成します。これらの工程では極めて高度な技術と精密な作業が求められます。

ウェーハ製造ではどのような工程が行われますか?

ウェーハ製造の主な工程は以下の通りです。まず、高純度のシリコンから単結晶のインゴットを生成し、それを薄くスライスしてウェーハを作ります。次にエッジ処理や表面の平滑化、洗浄などを行い、最後に酸化膜の形成プロセスを経て、ウェーハの検査が行われます。ウェーハ製造は半導体デバイスの品質を決定する重要なステップであり、正確性と慎重な運用が求められています。

コメント