半導体デバイスは私たちの生活に不可欠な存在となっており、スマートフォンからコンピューター、家電製品に至るまで、あらゆる電子機器に利用されています。この革新的な技術の根幹を成すのが半導体製造工程です。本ブログでは、半導体製造の奥深い世界に迫り、その工程の詳細と重要性について解説していきます。高度な技術と緻密な管理体制の下で行われるこの複雑なプロセスを通じて、私たちの生活を支える最先端テクノロジーの実態が明らかになるでしょう。

1. 半導体とは何か?

半導体の概念

半導体は、電導体と絶縁体の中間に位置する特性を持つ材料であり、その特異な性格によってさまざまな電子機器において重要な役割を果たしています。この素材は、特定の条件下で電流の流れを制御できるため、電気的なスイッチや信号処理に広く利用されています。

半導体 materials

半導体に用いられる代表的な材料には、シリコンがあります。シリコンは自然界に豊富に存在し、その電気的特性が電子機器に最適であるため、業界で広く使用されています。さらに、ゲルマニウムやガリウムヒ素なども一般的な半導体材料です。

半導体の主な特性と機能

半導体は、以下のような特性を持ち、主に電流の管理を行います。

- 導電性の調整: 結晶中に不純物を加えたり、光や熱の影響を受けることで、その導電性を変えることが可能です。これにより、必要に応じて電流の流れをコントロールできます。

- 温度依存性: 半導体は、温度が上がるとその導電性が増し、特に高温になると内部の自由電子が活性化し、電流が流れやすくなります。

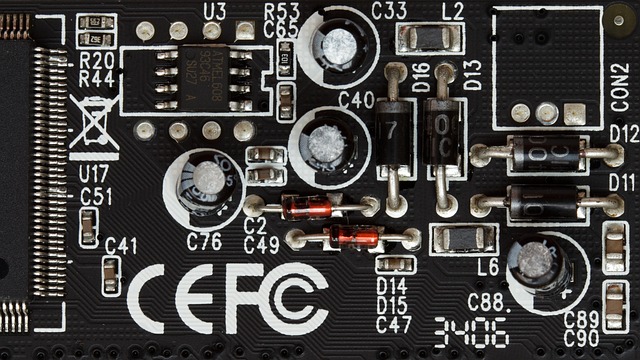

集積回路(IC)の役割

半導体は単独で使われることは少なく、多くの場合、トランジスタやダイオードなどのコンポーネントが集積された集積回路(IC)として利用されます。このICは、微細な電子回路を一つのチップに凝縮したものであり、現代の電子デバイスにおいて中心的な役割を果たしています。1つのチップには数十億のトランジスタが対象となることも珍しくありません。

半導体がもたらす生活への影響

私たちの日常生活は、半導体によって大きな変化を遂げています。スマートフォンやコンピュータ、家庭用電化製品など、ほとんど全ての電子機器に半導体が搭載されており、このようにして半導体が現代社会の基盤を支え、私たちの生活をより豊かにしています。

2. 半導体の製造工程の概要

半導体の製造は、非常に高度な技術と厳密なプロセス管理が要求される複雑な工程です。このプロセスは、主に以下の重要なステップで構成されています。

ウェハの製造

半導体製造の最初のステップは、シリコンウェハの製造です。ウェハは、チップを形成する際の基本的な材料であり、通常は高純度のシリコンから作られます。シリコンを高温で溶解し、それを徐々に冷却することで結晶化を促進した後、インゴットから薄い円盤状にスライスします。これにより、非常に平滑で均一な表面を持つウェハが得られます。

回路形成のプロセス

ウェハが準備整った後、回路形成の工程に進みます。この段階では、以下の三つの主要な技術が駆使されます。

-

フォトリソグラフィ: 光を利用してウェハ上に微細な回路パターンを描きます。感光性の材料に露光することで設計が転写され、その後、不必要な部分を化学的手法で除去します。

-

エッチング: フォトリソグラフィで得た回路パターンに沿って、選択的に材料を削り取る工程です。この段階で、実際の回路がウェハ上に形作られます。

-

ドーピング: 特定の不純物をウェハに添加し、半導体デバイスが求める特性を付与するプロセスです。この工程により、トランジスタなどの性能が調整されます。

組立と品質検査

回路の構築が完了した後、ウェハを個々のチップに分割し、各チップに金属リードを接続し最終的なパッケージングを行います。この段階では、以下の作業が含まれます。

-

組立: 切り出されたチップを保護するために樹脂で封入し、外部環境からの影響を防ぎながら、確実な接続を確立します。

-

検査: 最後に、完成したデバイスが設計通りの機能を果たすかどうかを確認するためのテストを実施します。この段階で不良品を排除し、市場に流通する製品の品質が確保されます。

このように、半導体の製造工程は各段階が緊密に連携し、厳格な品質管理と高度な技術が不可欠な、非常に巧妙で多様なプロセスで構成されています。

3. シリコンウェハの製造

シリコンウェハは、半導体製造の基盤ともなる重要な材料です。このセクションでは、シリコンウェハがどのように製造されるか、その過程を詳しく見ていきます。

ウェハ製造の工程

シリコンウェハの製造は、主に以下のステップに分けられます。

-

シリコンインゴットの生成

– 最初に、純粋なシリコンを高温炉で溶かします。この過程で、シリコンの種結晶を炉に挿入し、ゆっくりと引き上げることで、シリコンの円柱形インゴットが形成されます。シリコンインゴットは、最終的にウェハとして加工される重要な部分です。 -

スライス

– 次に、生成された円柱形のシリコンインゴットを数百マイクロメートルの厚さにスライスします。このスライスされたものがディスク状のシリコンウェハになります。スライスの際には、切断工具の精度が求められます。 -

表面研磨

– スライスされたウェハは、その表面を研磨されて鏡のような光沢を持つ仕上げとなります。この工程は、ウェハの品質に重要であり、微細なゴミや傷を取り除く必要があります。ウェハの表面に不純物や汚れがあると、後の加工工程に悪影響を及ぼす可能性があります。

高純度の確保

シリコンウェハの品質を確保するためには、高純度のシリコンが必要です。製造には、数段階の精製処理が行われ、最終的には99.9999999%(9N)の純度を達成することが目指されます。この高純度は、半導体デバイスの性能を最大限に引き出すためには欠かせません。

クリーンルーム環境

シリコンウェハの製造は、専用のクリーンルームで行われます。この環境では微細な埃や不純物が極力排除されており、作業者はクリーンスーツと呼ばれる防護服を着用して作業を行います。さらに、クリーンルームに入る前にはエアシャワーを受けるなど、厳格な手続きが求められます。

シリコンウェハの最終製品

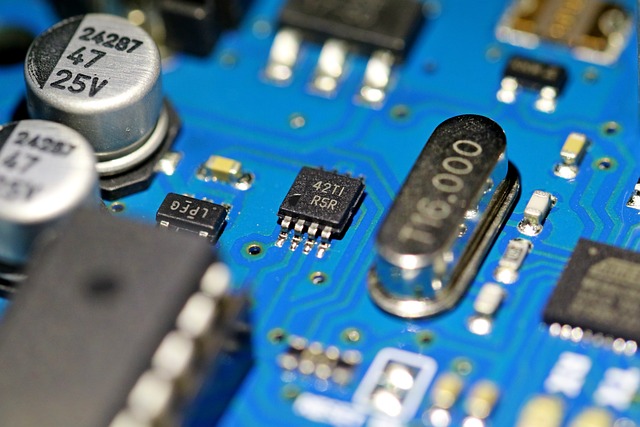

シリコンウェハが完成すると、半導体デバイスの製造における次の工程に進みます。このウェハの上には、トランジスタや抵抗器等が細かく配置され、様々な回路が形成されていきます。近年では、より高度な集積化が進んでおり、最大直径450mmのシリコンウェハが使用されることも検討されています。

シリコンウェハの製造は、半導体製造プロセスの根幹を成す重要な工程であり、その品質や精密さが最終製品の性能に直接影響を与えます。

4. 前工程(ウェハ加工)

半導体製造の初期段階である前工程では、シリコンウェハを処理し、集積回路を構築するために必要な一連の重要なプロセスが実施されます。この工程は多岐にわたり、それぞれの手順が最終的なデバイスの性能や信頼性に影響を与えます。

4.1 洗浄工程

前工程の出発点は洗浄工程です。この段階では、シリコンウェハの表面の微細不純物を除去し、高品質な半導体デバイスを製造するための基盤を準備します。主な洗浄方法は以下の2つです。

- ウェット洗浄: 特殊な化学溶液を使用して不純物を化学的に除去します。一般的な薬品には、過酸化水素水や塩酸が用いられます。

- ドライ洗浄: 溶液が使用できない条件下では、プラズマクリーナーやUVオゾンクリーナーを用いて、ガスによる洗浄が行われます。

4.2 熱酸化工程

続く工程は熱酸化工程です。この過程では、ウェハの表面にシリコン酸化膜(SiO2)を形成し、絶縁層として機能させます。ウェハは高温の酸化炉に置かれ、酸素または水蒸気が供給されることでシリコンと酸素が反応し、SiO2膜が生成されます。

- ドライ酸化とウェット酸化: 酸化プロセスは主にドライ酸化とウェット酸化に分類されます。それぞれで得られる膜の特性や成膜速度が異なり、特にドライ酸化はトランジスタのゲート酸化膜として広く採用されています。

4.3 薄膜形成工程

次に進むのは薄膜形成工程で、さまざまな絶縁膜や機能膜を生成します。このステップでは、物理的蒸着(PVD)と化学的蒸着(CVD)という2つの主要な手法を使用します。

- 物理的蒸着(PVD): 材料を加熱して蒸発させ、その蒸気をウェハ上に堆積させる技術です。

- 化学的蒸着(CVD): 高温のガスを利用して化学反応を促進し、ウェハ上に薄膜を形成します。

4.4 リソグラフィ工程

次に行われるのはリソグラフィ工程で、ウェハに回路パターンを形成します。この工程では、光感応性フォトレジストがウェハに塗布され、紫外線を使ってパターンが転写されます。

- ポジ型露光とネガ型露光: 露光方法には、光の当たった部分が溶けるポジ型と、光が当たった部分が硬化するネガ型の2種類があります。この手法によって、微細なパターンが実現されます。

4.5 エッチング工程

最後に、エッチング工程が実施され、形成された膜を選択的に除去し、ウェハ上に必要なパターンを残します。この工程は、ウェットエッチングとドライエッチングの2つの方法があります。

- ウェットエッチング: 特定の化学溶液を使用し、ウェハを浸すことで不要な膜を除去します。

- ドライエッチング: プラズマ技術を用いて膜を削り取り、より精密な加工が可能です。

このように、前工程を経て高性能な半導体デバイスの基盤が整えられます。各工程は連携し合い、最終的には優れた品質のチップが生み出されるのです。

5. 後工程(組立とテスト)

半導体製造における後工程は、完成したチップを組み立て、その品質を検査する重要なプロセスです。この工程は、ダイシング、パッケージング、最終検査、そして製品の完成・アッセンブリーを含んでいます。

ダイシングプロセス

後工程の最初のステップは、ダイシングと呼ばれる工程です。ここでは、シリコンウェハから単独のチップ(ダイ)を分離します。このプロセスでは、高精度な切削工具、特にダイヤモンドの刃を使用し、ウェハ上に形成された複雑な回路パターンを丁寧に切り出します。これにより、各ダイが独立した機能を持つことが可能になります。

パッケージング手法

ダイシングが完了した後は、パッケージング工程に移ります。この工程では、切り出されたチップを所定の位置に慎重に配置します。通常、チップはリードフレームに銀ペーストで取り付けられ、その後金属ワイヤーを使用して外部パーツに接続されます。この構造は、各ダイを外部コンポーネントと適切に連結し、全体の機能性を確保します。

さらに、チップを外的要因から守るために樹脂やセラミックといった防護材が使用され、パッケージは半導体を物理的および化学的な損傷から保護します。また、熱の管理にも寄与し、製品の安定性を向上させます。

最終検査の重要性

パッケージングが完了した後は、最終検査が行われます。この段階では、電気的性能や外観のチェック、さらには耐久性の試験などが実施され、各ダイが規定の品質基準を満たしているかどうかが確認されます。基準に達しない製品は、不良品として選別されます。この検査プロセスは、高品質な製品を顧客に提供するために不可欠です。

製品の完成とアッセンブリー

最終検査に合格したチップは、さまざまな電子機器に組み込まれます。具体的には、パソコンやスマートフォン、自動車など、多岐にわたる製品に利用され、私たちの日常生活において非常に重要な役割を果たします。半導体はこれらのデバイスの中心を成し、現代の技術的な基盤となっています。

後工程は、半導体製造において品質保証を確立し、最終製品の信頼性を向上させるために必要不可欠なステップです。この段階を経ることで、私たちが利用する様々な技術製品が生まれます。

まとめ

半導体は現代社会の基盤をなす重要な技術であり、私たちの生活に深く関わっています。半導体の製造工程は複雑で高度なプロセスから成り立っており、ウェハの製造から回路形成、組立、検査に至るまで、緻密な技術と厳格な品質管理が要求されます。この一連の工程を経て、私たちが日常的に利用するスマートフォンやコンピュータなどの電子機器が生み出されるのです。半導体の発展は、今後も私たちの生活をより便利で魅力的なものにしていくでしょう。

よくある質問

半導体の特徴は何ですか?

半導体は結晶中の不純物の添加や外部からの刺激によって導電性を調整できる材料です。温度の上昇に伴い内部の自由電子が活性化し、電流が流れやすくなる特性を持っています。これらの特徴から、電子デバイスの制御に広く利用されています。

シリコンウェハはどのように製造されますか?

シリコンウェハの製造は、高純度のシリコンを溶解し徐々に冷却して結晶化させることから始まります。得られたインゴットを薄くスライスし、表面を研磨することでウェハが作られます。クリーンルーム内で行われるこの工程では、微細な不純物を徹底的に排除することが重要です。

半導体の前工程には何が含まれますか?

半導体製造の前工程には、ウェハの洗浄、熱酸化膜の形成、各種薄膜の堆積、リソグラフィによるパターン形成、そしてエッチングなどが含まれます。これらの工程を経ることで、微細な回路構造を持つ高性能なデバイスの基盤が整えられます。

後工程にはどのようなステップがありますか?

後工程では、ウェハからチップを切り出すダイシング、チップを保護するパッケージング、最終的な製品検査などが行われます。これらの過程を経ることで、信頼性の高い半導体デバイスが完成します。後工程は品質保証に不可欠なプロセスといえます。

コメント